Как варить аргоном

В этой статье мы разберем основные принципы сваривания с аргоном, почему так важно использовать этот газ, как подготовиться к процессу, как правильно варить алюминий, нержавейку и чугун. Также настройки аппарата, расходные материалы для сварки, техника безопасности. Все важное об аргонодуговой сварке – в нашем новом материале!

Содержание статьи:

Далеко не для всех металлов и сплавов хороша классическая ручная дуговая сварка. У алюминия высокая теплопроводность, значительная жидкотекучесть, активное окисление и выделение водорода, образование оксидной пленки на поверхности и большая усадка. Эти факторы затрудняют формирование качественного шва и могут привести к образованию трещин, деформации металла, непровару или прожиганию. Решение проблемы – сварка в среде аргона, аргонодуговая. Реализуется с помощью TIG или MIG/MAG оборудования.

Необходимость аргона при сварке

Аргон – это инертный газ, который активно применяется в сварочных процессах для защиты зоны расплава от воздействия кислорода и других атмосферных газов. Защита особенно важна для материалов, чувствительных к окислению и другим реакциям при высоких температурах.

Основная функция аргона заключается в создании защитного барьера вокруг сварочной ванны. Когда металл нагревается до высоких температур, он становится подвержен реакциям с кислородом, азотом и водородом, что может привести к образованию оксидов, пор и других дефектов. Аргон, будучи инертным газом, окружает зону сварки и предотвращает контакт расплавленного металла с атмосферой, тем самым защищая его от окисления.

Без надлежащей защиты сварной шов может потерять прочность, устойчивость к коррозии и визуальную привлекательность. Аргон в этом плане незаменим, поскольку он:

- Не вступает в реакцию с металлом – инертность аргона делает его безопасным для всех металлов, используемых в сварке, от алюминия до стали и титана.

- Способствует формированию ровного и гладкого шва – отсутствие окислений и включений, тогда ничего не мешает созданию однородного соединения с минимальными дефектами.

Метод аргонодуговой сварки (TIG) требует подачи аргона для стабильной защиты вольфрамового электрода и сварочной ванны. Вольфрамовые электроды позволяют сварщику работать с точностью, но без аргона дуга будет нестабильной, а металл окислится и потеряет свои свойства. Благодаря аргону достигается:

- Стабильная дуга – аргон помогает поддерживать непрерывное горение электродуги, что особенно важно при работе с тонкими материалами – алюминием или нержавеющей сталью.

- Чистый сварочный процесс – отсутствие загрязнений и шлака позволяет получить чистый шов, который не требует дополнительной обработки.

В MIG-сварке (MetalInertGas) аргон также выполняет функцию защитного газа, особенно при работе с цветными металлами, алюминием и его сплавами. В отличие от других методов, здесь инертный газ может использоваться как в чистом виде, так и в смеси с углекислотой для работы с углеродистыми сталями. Аргон при MIG-сварке выполняет следующие функции:

- Предотвращение образования пор – аргон предотвращает попадание внешней среды в сварочную ванну, снижая вероятность образования пор и включений.

- Снижение разбрызгивания – использование чистого аргона или его смеси с минимальным содержанием углекислого газа помогает добиться более чистого шва практически без разбрызгивания металла.

Аргон – популярный выбор среди сварщиков по ряду причин:

- Доступность и экономичность. Аргон является относительно доступным и экономически выгодным для широкого применения.

- Универсальность. Его можно применять для сварки практически всех металлов, от легких алюминиевых сплавов до нержавеющей стали и титана.

- Высокое качество шва. Помогает получать качественное и долговечное соединение без дефектов, что на первом месте для высоконагруженных конструкций.

Хотя аргон имеет преимущества, для его эффективного применения необходимо учитывать несколько факторов:

- Регулировка расхода газа – расход должен быть оптимальным: слишком низкий поток не обеспечит должной защиты, а слишком высокий может вызывать турбулентность, приводящую к дефектам.

- Тип сварочного аппарата – выбор оборудования должен соответствовать требованиям конкретного металла и сварочного метода.

- Качество самого газа – для высококачественной сварки лучше использовать аргон высокой чистоты, так как примеси могут повлиять на качество шва.

Инертный газ играет ключевую роль в современной сварочной практике, защищая металлы от окисления и других негативных воздействий окружающей среды. Его использование позволяет создавать прочные, надежные и долговечные соединения, которые крайне важны, если речь идет об ответственных конструкциях и высоконагруженных деталях. Благодаря своей универсальности и доступности аргон остается одним из наиболее востребованных и широко применяемых газов в сварочной индустрии.

Безопасность превыше всего

Сварка аргоном (правильнее – аргонодуговая сварка (TIG)) представляет собой сложный и высокотехнологичный процесс соединения металлов, который требует строгого соблюдения правил безопасности. В этой главе мы рассмотрим важнейшие аспекты техники безопасности, которые необходимо учитывать в процессе работы.

Уборка и организация

Перед началом сварки убедитесь, что в зоне работы нет легковоспламеняющихся жидкостей (например, бензина, растворителей) и горючих материалов (дерево, бумага).

Все инструменты и материалы должны быть организованы, чтобы избежать беспорядка. Уберите ненужные предметы, чтобы не споткнуться во время работы.

Вентиляция

Убедитесь, что рабочая зона хорошо вентилируется. При сварке выделяются вредные газы и пары, которые вызывают отравление. Используйте мощные принудительные вентиляционные системы или открывайте окна.

Освещение

Рабочее место должно хорошо освещаться, большие тени и отражения недопустимы, чтобы предотвратить ошибки и травмы.

На рабочих местах, где производятся сваривание, резка и наплавление, уровень освещенности должен быть не менее 200 люкс.

В помещениях, где выполняются разметка, визуальная оценка сварки и работа с мелкими деталями, минимальная освещенность должна составлять не менее 300 люкс для четкости и точности работы. Это требование позволяет предотвратить ошибки и повысить качество выполняемых операций. Также важно, чтобы светильники, установленные в сварочных цехах, были защищены от воздействия пыли, влаги и механических повреждений – залог их долгосрочной и безопасной эксплуатации.

Защитная одежда

Сварочный комбинезон должен быть огнестойким и целостным, изготовленным из прочных негорючих тканей, чтобы защитить сварщика от искр и высокой температуры. Защитные перчатки также крайне важны; они должны быть теплоизоляционными и обеспечивать хорошую чувствительность, чтобы сварщик мог безопасно контролировать инструменты.

Конечно, не обойтись без защиты глаз и лица. Для этого используются очки с УФ-защитой и сварочные шлемы с автоматическими затемняющими фильтрами, значительно облегчающими работу.

Что касается обуви, должна быть огнеупорной, с прочной подошвой и металлическим носком, чтобы частицы раскаленного металла не повредили стопу.

И респиратор. Необходим при аргонодуговой сварке в нескольких ситуациях. Прежде всего, если рабочее место плохо вентилируется, защищает дыхательные пути от вредных газов и паров. Также его следует использовать при сварке материалов с токсичными компонентами – кадмий, свинец или хром. Если в сварочном процессе применяются химические добавки – флюсы, которые могут выделять вредные газы, респиратор также станет необходимым. В ограниченных или закрытых пространствах, где риск накопления вредных веществ возрастает, использование данного защитного средства также обязательно. Но и при длительной работе даже с нормальной вентиляцией респиратор поможет снизить воздействие вредных частиц и газов.

Проверка перед началом работы

Перед началом работы обязательно проверьте сварочный аппарат, шланги и электрические подключения на наличие повреждений. Никакое оборудование не должно иметь видимых дефектов.

Убедитесь, что все соединения надежны и не имеют утечек. Проверяйте шланги на наличие трещин и изломов.

Перед заменой электродов или другого оборудования отключайте сварочный аппарат от электросети, чтобы избежать короткого замыкания или удара током.

Безопасное выполнение сварки

Находясь в устойчивом положении, вы уменьшаете риск падений или травм. Не стойте на скользких или неровных поверхностях.

Постоянно следите за процессом и реагируйте на любые неожиданные изменения, будь то отключение оборудования или появление искр. Не отвлекайтесь во время работы.

Работая с раскаленными металлами, держитесь на расстоянии от других людей и горючих материалов. Убедитесь, что вокруг нет посторонних.

В рабочей зоне обязательно должен быть исправный огнетушитель, соответствующий классу пожара. Знайте, где он находится и как им пользоваться.

После окончания сварки отключите оборудование и дайте ему остыть, прежде чем убирать.

Соблюдение техники безопасности при аргонодуговой сварке является основополагающим для защиты как сварщика, так и окружающих. Выполнение правил и рекомендаций не только снижает вероятность травм и аварий, но и повышает качество сварочных работ. Обучение правильному обращению с оборудованием и использованием средств индивидуальной защиты представляет собой важный аспект профессиональной подготовки сварщиков!

Сварка аргоном полуавтоматом

Полуавтоматическая сварка аргоном – MIG (MetalInertGas) или MAG (MetalActiveGas) – широко применяется для соединения различных металлов, особенно алюминия и нержавеющей стали. Эта технология создания качественных сварных швов с минимальными дефектами, которая часто применяется к материалам, склонным к окислению и коррозии.

При полуавтоматической сварке подача проволоки и газа осуществляется с помощью полуавтоматического сварочного аппарата. Современный синергетический источник тока MIG/MAGделает процесс более стабильным и снижает уровень разбрызгивания.

Суть технологии заключается в использовании электрической дуги, создаваемой между металлической проволокой и свариваемой поверхностью, в то время как аргон защищает сварочную зону от окружающих газов. Применение инертного газа предотвращает контакт металла с кислородом и азотом, защищая его от окисления и обеспечивая более прочный и эстетичный шов.

Преимущества

Сварка аргоном полуавтоматом обладает рядом преимуществ, которые делают ее популярной среди профессионалов и начинающих специалистов:

- Качественная защита шва – аргон защищает сварочную ванну от контакта с кислородом и азотом, для металлов, подверженных коррозии, это обязательно.

- Стабильность дуги – подача проволоки и газа делает дугу стабильной, упрощает управление процессом и снижает вероятность появления дефектов. Проволока подается автоматически, с заданной скоростью, а горелку ведет сварщик самостоятельно, формируя шов.

- Высокая производительность – процесс полуавтоматической сварки позволяет выполнять работы быстрее, особенно при работе с большими объемами металла.

- Меньшее количество шлака и окалины – отсутствие необходимости во флюсе приводит к тому, что шов получается чище и требует минимальной дополнительной обработки.

Да, не такой мобильный метод, как РДС, оборудование дороже и сложнее, при этом высокоэффективный, сочетает в себе удобство полуавтоматического процесса с качеством защитной атмосферы аргона.

Оборудование

Для успешного проведения сварочных работ аргоном полуавтоматом необходимо подготовить следующее оборудование и материалы:

- Полуавтоматический сварочный аппарат (MIG/MAG) – источник электродуги, также устройство регулирования сварочных параметров.

- Сварочная проволока – тип проволоки зависит от свариваемого металла. Например, алюминий требует использования алюминиевой проволоки, а для нержавеющей стали применяют проволоку из хромоникелевых сплавов.

- Баллон с аргоном – чистый аргон – надежная защита шва.

- Редуктор и регулятор расхода газа – стабилизация и регулировка подачи аргона в зону сварки.

- Защитные средства – маска с автоматическим затемнением, перчатки и спецодежда.

Потребуется респиратор для защиты от мельчайших частиц и паров металлов. Рабочее место должно быть оборудовано мощной вытяжкой и притоком воздуха.

Подготовка

Правильная подготовка – один из ключевых этапов для качественного результата.

Удалите все посторонние включения, загрязнения и масла с поверхности. Даже небольшие частицы могут вызвать поры и другие дефекты.

Подберите силу тока, напряжение и расход газа в зависимости от типа и толщины металла. Для алюминия и других цветных металлов потребуется более высокая подача аргона.

Технология сварки аргоном полуавтоматом

Полуавтоматическая сварка требует устойчивой руки и внимательности, тем более, когда впереди сваривание тонких заготовок.

Начните с меньшего тока и расхода газа, постепенно подбирайте оптимальные значения.

Угол наклона горелки обычно составляет 10-15° от вертикали, помогает снизить разбрызгивание.

Двигайтесь плавно и контролируйте ширину и глубину шва. Полуавтоматический процесс позволяет регулировать скорость подачи проволоки, поддерживая стабильный нагрев.

Для оптимальной защиты обычно требуется расход от 10 до 12 литров в минуту, но этот параметр может меняться в зависимости от условий окружающей среды.

Ошибки и их предотвращение

При сварке аргоном полуавтоматом можно столкнуться с рядом ошибок. Например, поры и трещины – часто возникают из-за недостаточной очистки металла или недостаточного расхода газа.

Окисление шва – если расход аргона слишком низкий или возникают поры, проверьте соединения газового оборудования и убедитесь, что давление достаточно.

Нестабильная дуга – слишком высокая или низкая скорость подачи проволоки может вызвать нестабильность, поэтому нужно подобрать оптимальные параметры.

Сварка аргоном TIG

Сварка аргоном методом TIG (TungstenInertGas) – это вид дуговой сварки, при котором используется неплавящийся вольфрамовый электрод и инертный газ (аргон) для защиты сварочной ванны от воздействия окружающей среды. TIG-сваркой добиваются аккуратных, прочных и надежных швов, популярна для соединения таких металлов, как алюминий, нержавеющая сталь, титан и других материалов, требующих точности и высокой степени защиты от окисления.

Принцип работы TIG-сварки

В процессе TIG-сварки дуга горит между неплавящимся вольфрамовым электродом и свариваемой деталью, расплавляя поверхность металла и образуя сварочную ванну. Инертный газ, как правило, чистый аргон, подается вокруг дуги, создавая защитную атмосферу, которая предотвращает контакт расплавленного металла с кислородом и азотом. Этот метод позволяет создать точное и контролируемое соединение, поскольку сварщик полностью контролирует подачу тепла и использование присадочного прутка (если он нужен).

Преимущества TIG-сварки

TIG-сварка имеет ряд существенных преимуществ, которые делают ее популярной в промышленности, среди профессионалов, работающих с металлическими конструкциями. Нельзя не отметить:

- Высокое качество шва – защита аргоном дает отсутствие пор и окислов, благодаря чему шов получается прочным, эстетически привлекательным и не требует дополнительной обработки.

- Универсальность – TIG-сварка подходит для различных металлов – алюминия, нержавеющей стали, меди, титана и других сплавов.

- Контроль процесса – сварщик полностью контролирует параметры – сила дуги, подача присадочного материала и скорость работы, можно с точностью работать даже с тонкими материалами.

Плюс к этому отсутствие брызг. Никакого шлака и разбрызгивания, швы получаются аккуратными и чистыми.

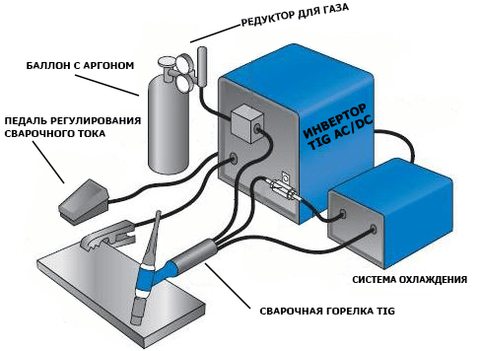

Оборудование TIG

Для TIG-сварки необходим следующий комплект оборудования:- Сварочный аппарат TIG – выдает регулируемую дугу, с помощью него настраивают режимы (сила тока, синергетика, переменный или постоянный ток в зависимости от металла и т.д.).

- Вольфрамовый электрод – может иметь различные добавки (цирконий, церий, лантан), выбор зависит от типа металла и метода.

- Баллон с аргоном – используется для создания защитной атмосферы; важна высокая степень чистоты аргона, так как примеси могут вызвать дефекты.

- Присадочный пруток – подбирается в зависимости от материала свариваемого металла и конструкции шва.

- Регулятор и редуктор подачи газа – чтобы настроить оптимальный расход аргона для стабильной защиты сварочной ванны.

Естественно, не обойтись без средств защиты: маска с автоматическим затемнением, перчатки, спецодежда для предотвращения ожогов, рабочая обувь.

Подготовка к TIG-сварке

Тщательная подготовка имеет важное значение для качества конечного результата.

Свариваемую поверхность необходимо обезжирить и очистить от загрязнений, ржавчины, оксидов. Загрязнения вызывают дефекты и поры в шве.

Вольфрамовый электрод нуждается в заточке. Для алюминия, требующего переменного тока, у электрода должен быть тупой конец, для остальных металлов – острая заточка.

Настройка аппарата – выбор режима (AC или DC), силы тока и расхода аргона зависит от материала и толщины свариваемого металла.

Технология

Технология выполнения TIG-сварки требует высокой точности и концентрации.

Для алюминия и его сплавов используют переменный ток (AC), для остальных металлов – постоянный (DC). Режим подбирается в зависимости от особенностей металла.

Сила тока, напряжение и расход газа зависят от толщины материала.

Угол наклона горелки – держите электрод под углом 15-20° к поверхности, чтобы аргон работал должным образом, плавление металла было оптимальным.

Присадочный материал добавляется в сварочную ванну плавными движениями, синхронно с перемещением горелки. Чтобы избежать перегрева и неравномерности шва.

Не допускайте перегрев металла. Для этого можно использовать точечный нагрев и прерывистую подачу дуги.

Основные ошибки при TIG-сварке и их предотвращение

Чтобы достичь оптимального качества шва, необходимо учитывать следующие потенциальные ошибки и способы их избежать:

- Поры и трещины – возникают из-за загрязнений на поверхности или недостаточной защиты аргоном. Тщательная очистка металла и оптимальный расход газа предотвращают эти проблемы.

- Перегрев металла – может вызвать деформацию и изменения структуры шва. Работайте с оптимальными параметрами тока и скорости, старайтесь не задерживаться на одном месте.

- Нестабильная дуга – возможно, электрод неправильно заточен или не подходит для выбранного режима работы. Проверьте настройки и тип вольфрамового стержня.

Внимательность к деталям, правильный подбор расходных материалов и тщательная защита зоны сварки аргоном – надежность и долговечность соединений. Следуя этим рекомендациям, вы сможете успешно выполнять работы любой сложности и достичь профессиональных результатов.

Как варить аргоном новичку

Технология TIG-сварки (TungstenInertGas) дает возможность создавать прочные и аккуратные швы благодаря точному контролю параметров дуги и защиты сварочной зоны аргоном. Применяется для различных металлов, но более востребована для нержавеющей стали, алюминия, меди и титана.

Как научиться варить аргоном новичку?

Чтобы получить качественный результат, поверхность заготовок должна быть чистой. Удалите оксиды, загрязнения, ржавчину и жирные пятна с помощью металлической щетки или химических средств. Это предотвращает попадание примесей в сварочную ванну.

Если металл достаточно толстый (от 3 мм и более), рекомендуется выполнить фаску, чтобы шов получился глубоким и прочным. Примерьте и зафиксируйте детали для предотвращения смещения при сварке.

Выбор электрода и присадочного материала

Для TIG-сварки используется неплавящийся вольфрамовый электрод. Его диаметр подбирается в зависимости от толщины и типа металла (обычно от 1,6 до 3,2 мм). Для алюминия чаще всего выбирают электроды с маркировкой зеленый (чистый вольфрам), для стали – с синим или серым (с добавками оксидов).

Присадочный пруток выбирается в зависимости от типа свариваемого металла. Например, для алюминия и его сплавов применяют алюминиевый пруток, а для нержавеющей стали – с легирующими добавками. Диаметр присадки обычно составляет 1,6–3,2 мм.

Режим, сила тока, расход газа

Правильная настройка сварочного аппарата – важный шаг к созданию качественного соединения.

Итак, режим тока. Алюминия и магний – устанавливаем режим AC (переменный ток), для остальных металлов – DC (постоянный ток).

Сила тока – зависит от толщины металла. Обычно используют формулу 20-30 ампер на каждый миллиметр толщины металла.

Расход аргона – для тонких деталей (до 2 мм) достаточно 5-8 л/мин, для толстых – 8-20 л/мин.

Начало сварки: розжиг дуги

Бесконтактный розжиг – большинство аппаратов TIG-сварки поддерживают режим HF (высокочастотный розжиг), который позволяет запустить дугу без контакта с металлом. Просто, аккуратно, точно.

Угол наклона – держите горелку под углом 15–20° к поверхности металла. Это улучшает видимость зоны сварки и обеспечивает надежную защиту аргоновой средой.

Ведение сварочного шва

Процесс создания шва требует внимания к скорости движения, добавлению присадочного материала и контролю сварочной ванны.

Формирование сварочной ванны – после розжига дуги подождите, пока образуется плавленый металл.

Равномерно подавайте присадочный пруток в зону сварочной ванны, одновременно поддерживая его в зоне защиты аргона, чтобы избежать окисления.

Контроль движения – плавно перемещайте горелку по шву, следя за шириной и глубиной ванны. Избегайте резких движений, чтобы не допустить перегрева или недостаточного провара.

Слишком быстрая сварка оставляет неглубокие швы, а слишком медленная может привести к прожогам. Оптимальная скорость зависит от толщины и типа металла, но обычно составляет около 2–5 см/мин.

Завершение

Чтобы предотвратить резкое охлаждение металла после завершения шва, постепенно уменьшайте ток.

После завершения подержите горелку над швом в течение 2–3 секунд, чтобы сохранить защиту аргоновой средой, пока металл остывает. Это предотвратит окисление шва.

Проверьте шов на предмет дефектов. Соединение должно быть ровным, без наплывов и неровностей. Поры или микротрещины указывают на недостаточную защиту аргона или неправильный режим сварки. Если нужно, зачистите шов для улучшения его внешнего вида и устранения остатков оксидной пленки.

Контроль дуги и аккуратность

Контролируйте длину дуги – держите как можно ближе к поверхности металла (около 2–3 мм), чтобы добиться устойчивого и равномерного проплавления.

Соблюдайте защиту зоны сварки – любые отклонения могут привести к попаданию кислорода и дефектам шва.

Практикуйте точные движения – TIG-сварка требует контроля и аккуратности, тем более, когда речь идет о тонких металлах.

Соблюдение этих шагов и правильная настройка аппарата – как результат прочность и аккуратность шва. Внимательность к мелочам и соблюдение технологии – залог качественной и надежной сварки.

Как варить алюминий аргоном

Алюминий, благодаря своей прочности и легкости, широко используется в авиации, автомобилестроении и других промышленных сферах. Однако его сварка требует особого подхода из-за физико-химических свойств. Основные сложности заключаются в быстром окислении металла на воздухе, низкой температуре плавления и высокой теплопроводности. Для работы с алюминием применяют метод TIG – неплавящийся вольфрамовый электрод и защитный газ – аргон.

Удаление оксидной пленки

Правильная подготовка перед сваркой критична для алюминия, так как его оксидная пленка плавится при температуре около 2050 °C, что значительно выше температуры плавления самого алюминия (660 °C). Для создания прочного и ровного шва необходимо выполнить следующие шаги:

- Механическая очистка. Перед сваркой алюминия удалите оксидную пленку. Для этого используйте металлическую щетку из нержавеющей стали, которая предназначена только для работы с алюминием, или наждачную бумагу. Чтобы исключить образование трещин и пор в сварочной ванне.

- Удаление жировых загрязнений. После механической очистки протрите металл обезжиривающим раствором – ацетоном, спиртом или специальным растворителем. Данные средства помогают убрать остатки жира, масел и других загрязнений, которые способны вызвать поры и дефекты.

- Фаска для толстого металла. При сварке толстого алюминия (3 мм и более) рекомендуется выполнить фаску кромок для лучшего соединения. Углы фаски обычно делают в пределах 30-45 градусов – улучшают проникновение сварочного материала и качество шва.

Тщательная механическая очистка, удаление жировых загрязнений и правильная фаска – неотъемлемые составляющие успешной сварки. При этом, уделяя внимание подготовительному этапу, вы закладываете прочный фундамент надежного и долговечного шва, который требуется в ответственных конструкциях.

Тип и диаметр электрода

Для алюминия применяются чистые вольфрамовые электроды (зеленый, WP) или с добавками оксидов (серый, золотой – EWLa-1,5 и EWTh-2).

Диаметр тугоплавкого стержня выбирается по толщине металла: для листов толщиной до 1,5 мм подходит электрод диаметром 1,6 мм, для более толстых – от 2,4 до 3,2 мм.

Обратите внимание, электрод затачивается под конус с небольшим закруглением на вершине. Такая заточка улучшает устойчивость дуги и способствует равномерному распределению тепла.

Но на переменном токе электрод не должен быть слишком острым, иначе электродуга будет нестабильной.

Чтобы заполнять сварочную ванну до приемлемого уровня, формировать качественные швы, нужен присадочный материал – пруток. Его выбирают по составу алюминиевого сплава. Например, пруток 4043 используется для большинства общих алюминиевых сплавов, а 5356 – для сплавов с повышенным содержанием магния.

Диаметр прутка варьируется в зависимости от толщины металла, обычно 1,6-3,2 мм, и должен соответствовать диаметру электрода для устойчивого формирования шва.

Настройка сварочного аппарата

Правильная настройка TIG-аппарата – важный фактор в сварке алюминия.

Что касается режима тока, в нашем случае ставим переменный (AC), так как он чередует полярность и разрушает оксидную пленку.

В современных функциональных источниках можно настраивать баланс тока. Оптимальный показатель для алюминия – 30-40% для очистки и 60-70% для плавления. Помогает разрушить оксидную пленку и поддерживать условия глубокого проникновения металла в сварочную ванну.

Сила тока зависит от толщины алюминия и подбирается по правилу: около 20-30 ампер на каждый миллиметр толщины. Например, для листа 2 мм требуется сила тока 70-85 ампер.

Приемлемый расход аргона – 10-15 литров в минуту, достаточно, чтобы предотвратить окисление шва. Для больших толщин расход можно увеличить до 20 л/мин.

Если металл толстый, иногда задействуют предварительный нагрев до 150-200 °C. Улучшает проникновение, снижает риск образования трещин при охлаждении.

Старт процесса и формирование шва

Сварка алюминия требует стабильного бесконтактного розжига дуги (HF), чтобы избежать загрязнения электрода. Важно держать дугу короткой, около 2-3 мм от поверхности металла, это даст стабильность сварки и контроль проплавления.

Держите горелку под углом 15–20° к поверхности. Угол важен для предотвращения разбрызгивания и равномерности прогрева.

Присадочный пруток следует постоянно подавать в защитную зону аргона. Он должен находиться на расстоянии 5-10 мм от электрода, чтобы избегать попадания кислорода и образования пор.

Для достижения равномерного шва поддерживайте стабильную подачу присадочного материала.

Из-за высокой теплопроводности алюминия сварка ведется довольно быстро, чтобы предотвратить перегрев и прожог. Ориентировочная скорость движения горелки составляет 2-5 см/мин.

При сварке толстых листов можно использовать технику «колебаний», равномерно распределяя тепло.

Плавное завершение

Чтобы избежать резкого охлаждения и риска образования дефектов, сформировав шов, постепенно снижайте силу тока, удерживая горелку над соединением.

Держите горелку в течение нескольких секунд над зоной шва, чтобы он медленно остывал под защитой аргона. Не спешите. Так удастся избежать окисления, шов получится качественным.

В завершение визуально осмотрите шов на наличие дефектов: поры, трещины и неровности указывают на неправильную настройку или подготовку. Соединение должно быть ровным и гладким. При необходимости проведите зачистку, чтобы удалить остатки оксидов и улучшить вид шва.

В целом помните о следующем:

- Поддерживайте короткую дугу – слишком длинная может привести к перегреву и разбрызгиванию металла.

- Регулярно затачивайте электрод – даст стабильность дуги.

- Тщательная очистка поверхности перед сваркой предотвращает образование дефектов и повышает прочность соединения.

- Прихватки – если нужно соединить большую площадь, сделайте сначала прихватки, чтобы зафиксировать положение заготовок, и только затем формируйте основной шов.

- Практикуйте точные движения – алюминий требует высокой точности и плавности движений. Иначе будут сложности с контролем ширины и глубины сварочной ванны.

Сварка алюминия в среде аргона требует навыков и внимательности к деталям, поскольку малейшие отклонения в настройках или технике приводят к дефектам. Следование всем рекомендациям – от подготовки поверхности и выбора подходящего электрода до оптимальных параметров и защиты сварочной зоны – ведет к достижению прочного и эстетичного шва, который будет устойчив к коррозии и механическим нагрузкам.

Как варить аргоном нержавейку

Нержавеющая сталь ценится за высокую коррозионную стойкость, прочность и эстетичный внешний вид, что делает ее незаменимой в таких сферах, как строительство, производство, пищевая и химическая промышленности. Однако ее сварка требует соблюдения особой технологии, так как материал склонен к образованию оксидов и потерям своих антикоррозионных свойств при неправильной термической обработке. Аргонодуговая сварка TIG, использующая инертный газ аргон, – чистота и защита сварочной ванны, создание качественных швов с высокой стойкостью к коррозии.

Подготовительные действия

Подготовка металла перед сваркой играет важную роль для достижения качественного и прочного шва. Нержавеющая сталь склонна к образованию пор и трещин при сварке из-за загрязнений, поэтому важно тщательно обработать ее поверхность.

Поверхность и кромки – очистить от оксидов и загрязнений – масел, жиров, продуктов окисления. Здесь выручит металлическая щетка из нержавейки или специализированные абразивы. После механической очистки – обезжиривание растворителем (например, ацетоном или изопропиловым спиртом), чтобы предотвратить попадание на металл органических частиц, которые при нагревании станут причиной дефектов.

Заготовки массивные – не избежать подготовки кромок. При сварке толстых листов нержавеющей стали (от 3 мм и более) для улучшения качества шва желательно создать фаску под углом около 30–45 градусов. Поможет сварочному материалу лучше проникать в сварочную ванну и равномерно распределяться.

Цвет вольфрамового электрода

Нержавейка превосходно сваривается электродами с добавками оксидов – серый (EWTh-2) или золотой (EWLa-1,5). Устойчивы к нагреву и поддерживают стабильность дуги, плавно проплавляя детали.

Диаметр тугоплавкого стержня выбирается в зависимости от толщины металла. Например, для сварки тонких листов до 1 мм подойдет электрод 1,6 мм, для толстых листов – 2,4–3,2 мм.

Что касается заточки, выполняется на конус, дает равномерное и глубокое проникновение дуги. Здесь на первом месте аккуратность и однородность.

Помимо электрода необходим присадочный материал. Его выбирают с учетом состава стали, чтобы сохранить антикоррозионные свойства шва. Например, для нержавейки марки AISI 304 подойдет присадочный пруток ER308L. Диаметр присадки также зависит от толщины металла, обычно варьируется от 1,6 до 2,4 мм.

Ток, полярность, расход аргона

Правильная настройка аппарата TIG – основа качественного процесса сварки, возможность избежать перегрева, дефектов шва и повреждения коррозионного слоя металла.

Итак, выбираем постоянный ток (DC) с прямой полярностью (минус на электроде). Даст стабильность дуги и улучшенное проплавление.

Стандартно силу тока подбираем под толщину стали (примерно 30–50 ампер на каждый миллиметр толщины).Например, для стали толщиной 2 мм нужно выбрать силу тока 60–100 ампер.

Оптимальный расход аргона составляет 4–12 литров в минуту для тонкого и среднего металла и до 15–18 литров для более толстой нержавеющей стали. Как мы уже не раз говорили, защитный газ предотвращает попадание кислорода в сварочную ванну и окисление шва.

Выполнение сварки нержавеющей стали

Розжиг дуги лучше бесконтактный, чтобы не загрязнять электрод. Держим вольфрамовый стержень на расстоянии 2–3 мм от поверхности металла для предотвращения прожогов и стабильности процесса. Угол наклона – 15–20° к металлу. Стараемся его держать при ведении шва.

Пруток подаем с одной скоростью, равномерно, держа его на расстоянии 5–10 мм от электрода. Если присадка не находится под защитой газа, это приведет к окислению и пористости шва.

При сварке толстых листов или формировании длинных швов опять-таки подключаем технику колебательных движений горелки, которые равномерно распределяют тепло и надежно сплавляют, соединяют кромки.

Сварка нержавеющей стали требует точного контроля температуры, так как перегрев может привести к деформации и обесцвечиванию металла. Это можно контролировать следующими методами:

- Скорость ведения – нержавейка быстро нагревается и остывает, поэтому поддерживайте равномерную скорость движения горелки в пределах 2–5 см в минуту. Слишком медленная сварка вызовет перегрев, а слишком быстрая – недостаточное проплавление.

- Охлаждение шва после процесса – после завершения соединения продолжайте подачу аргона на в течение нескольких секунд для предотвращения окисления при быстром охлаждении.

- Постепенное завершение – в конце шва медленно снижайте ток для плавного завершения сварки и предотвращения появления трещин.

Далее, после остывания, визуальный осмотр на наличие пор и трещин. Качественный шов будет однородным, гладким и без побежалости.

Если металл потемнел, удалите побежалость механическим или химическим способом.

Чтобы шов оставался стойким к коррозии, обработайте его пассивирующим раствором. Восстановит оксидную пленку на поверхности, улучшая защитные свойства металла в уязвимом месте.

Как варить чугун аргоном (в аргоновой среде)

Чугун представляет собой сплав железа с высоким содержанием углерода (не менее 2,14%) и другими элементами, среди которых чаще всего присутствуют кремний, марганец, сера и фосфор. Многие сварщики избегают работать с этим материалом, поскольку он считается трудно свариваемым: часто возникают дефекты, из-за которых не избежать трудоемких повторных переделок. Чтобы минимизировать сложности, важно учитывать свойства сплава и быть готовым к возможным трудностям в процессе сваривания.

Сварку чугуна методом TIG, где используется неплавящийся электрод в инертной газовой среде, можно проводить двумя способами: холодным или горячим. При холодном методе сварщик приступает к работе без предварительного нагрева, тогда как горячий метод предполагает термообработку до 600 °С перед началом процесса. Нагрев помогает равномерно распределить тепло, минимизировать деформации, способствует правильной кристаллизации металла и способствует прочности кристаллической решетки. Таким образом, для деталей, на которые не будут воздействовать высокие нагрузки, подходит холодный метод, тогда как для ответственных конструкций требуется предварительный нагрев.

После сварки чугун следует охлаждать медленно, чтобы избежать появления трещин и деформаций. Для этого изделие помещают в горн и засыпают золой, а крупные заготовки можно накрывать песком в местах сварки. Так удерживается тепло и продлевается период постепенного остывания.

Основные инструменты

Для сварки чугуна потребуется инвертор ТИГ с постоянным током. Процесс выполняется с использованием аргоновой горелки: дуга образуется между неплавящимся вольфрамовым электродом и обрабатываемым изделием, к которому присоединен заземляющий провод. Защита сварочной ванны обеспечивается подачей инертного газа из сопла горелки, поэтому потребуются баллон с аргоном, редуктор с манометрами и шланг для подачи газа. Поскольку полное соединение деталей за счет плавления только их кромок – задача крайне сложная, необходима обязательно присадочная проволока.

Из инструментов:

- Углошлифовальная машина с зачистным диском для подготовки кромок и обработки шва.

- Угольник для точного выравнивания соединяемых сторон на плоскости.

- Струбцины для фиксации деталей и предотвращения их смещения до прихватки.

- Щетка по металлу для очистки шва и проверки его качества после сварки.

- Рулетка для точного выверения диагоналей при работе с крупными элементами.

- Треугольный напильник для локальной зачистки шва в случае пор или недоваров перед повторной сваркой.

- Молоток для легкой корректировки положения деталей, если они были прихвачены с небольшим смещением.

Из защитного снаряжения, естественно, потребуются сварочная маска (предпочтительно с автостеклом хамелеон), перчатки и защитная куртка. Хотя чугун при сварке не создает обильных брызг, руки следует защищать от ожогов, вызванных воздействием электродуги.

Присадочные материалы и электроды

В чем еще одна сложность – выгорание кремния. Его содержание компенсируют с помощью специальной проволоки. Оптимальным выбором станет меднокремниевая присадка, дающая шву пластичность и устойчивость к трещинам. Однако из-за высокой стоимости такой проволоки нередко применяют более доступный вариант – омедненную присадку. Медная оболочка также снижает хрупкость чугуна, придавая шву вязкость и повышенную пластичность.

Тонкая проволока диаметром 0,6–1,0 мм не всегда удобна, особенно, если ожидают масштабные работы. Когда нужно формировать длинные швы, заделывать глубокие трещины, предпочтительнее использовать проволоку большего диаметра, так как она расходуется медленнее, сварщик будет реже прерывать процесс.

Кроме проволоки, задействуются и специальные электроды, покрытые защитным слоем. Однако перед применением защитное напыление снимают легкими ударами молотка по твердой поверхности. Электроды диаметром 3–5 мм расходуются медленнее, снижают необходимость частых подач присадки и дают возможность плавно заполнять шов. Во время работы присадка подается свободной рукой на участок, еще не затронутый сваркой, происходит равномерное заполнение сварочной ванны.

Оптимальный выбор для работы с чугуном – электроды с темно-синим наконечником, содержащие иттриевый оксид (1,8–2,2%). Предназначены для конструкций повышенной ответственности, так как добавка иттрия стабилизирует катодное пятно, делая дугу устойчивой на любом токе.

В качестве альтернативы могут использоваться тугоплавкие стержни с золотистым или голубым наконечником, в составе которых присутствует оксид лантана. Отличаются легкостью первичного и повторного поджига дуги, высокой устойчивостью к износу и улучшенной токопроводящей способностью – удобны для точной и продолжительной работы.

Ток, полярность, продувка

Чтобы качественно проплавить чугун и создать прочное соединение, нужно сделать правильную настройку.

Параметры сварки следующие:

- Режим – постоянный ток.

- Полярность – обратная, чтобы снизить тепловое воздействие на свариваемый материал.

- Управление горелкой – установите режим 4Т, при котором кнопку горелки не нужно постоянно удерживать. Упрощает выполнение длинных швов и снижает утомляемость пальцев.

- Предварительная продувка – включите продувку газом на 0,5 секунды до начала сварки, чтобы удалить воздух из зоны поджига, так получится стабильное начало дуги.

- Ток при спаде – уменьшите значение на 20% от базового к концу сварки, чтобы аккуратно завершить шов без кратеров.

- Постпродувка газом – установите обдув газом на 7 секунд после окончания сварки. Это поможет охладить шов и предотвратить окисление, пока кристаллическая структура окончательно не стабилизировалась.

Конечно, главное – сила тока. Устанавливаем стандартно, в зависимости от толщины свариваемого чугуна. Например, деталь 4-6 мм варим на токе 70-90 А. Расход газа будут 8 л/мин. 7-8 мм – 100-120 А, расход газа – 9 л/мин.

Подготовка и процесс аргонодуговой сварки

После настройки сварочного инвертора можно переходить к подготовительным этапам и непосредственно к сварке чугуна. Важно следовать правилам для качественного результата.

Для чугунных заготовок толщиной от 4 мм требуется разделка кромок. Выполняется с помощью углошлифовальной машины. Угол скоса обычно составляет 45°, но избегайте острых граней – все линии должны быть плавными и скругленными для предотвращения дефектов в будущем шве.

Если необходимо заварить трещину, особенно в массивных чугунных деталях, ее сначала расшивают отрезным кругом, чтобы дать возможность проникновению металла на всю глубину трещины, а не только формирование поверхностного слоя. Начало и конец трещины также засверливаются, иначе она может расшириться во время сваривания. Еще очищают поверхность от ржавчины металлической щеткой или шлифовальным кругом, добиваясь чистого блеска, а следы масла обезжиривают растворителем.

Аргонодуговая сварка чугуна проводится по следующей последовательности:

- Фиксация деталей. Заготовки располагают в соответствии с чертежом или проектом и закрепляют струбцинами, чтобы исключить смещение во время воздействия электродуги.

- Прихватки. По всей длине будущего шва расставляют прихватки, чередуя их по разным сторонам соединения, – предотвращает деформацию и перекос.

- Нагрев заготовок. Заготовки предварительно нагревают до 600°C. Тепло распределяется равномерно по всей детали, снижая риск растрескивания.

- Контроль выравнивания. Перед началом проверяются и уточняются все углы, диагонали и параллельные линии.

- Нанесение шва. Стыки, где кромки разделаны глубоко, требуют нескольких проходов. Первый, корневой шов, накладывается на основную поверхность, а последующие перекрывают предыдущие и немного захватывают основной металл – прочное сцепление и герметичность шва.

- Чередование мест сварки. Чтобы избежать деформаций от локального перегрева, чередуют области сварки и направления шва, варьируя их слева направо и наоборот.

- Остывание. После завершения детали оставляют остывать. Только затем приступают к механической обработке: зачистке швов, сверлению отверстий и т. д.

Поэтапный подход помогает достичь прочного и долговечного соединения без дефектов и трещин.

На что обратить внимание

Сварка чугуна – задача для сварщика со стальными нервами и большим опытом. Процесс требует точной настройки оборудования, грамотного подхода и немного хитрости, особенно если чугун вы решили варить в домашних условиях. Давайте разберемся, как подготовиться к этому нелегкому делу и избежать ошибок.

Для работы с чугуном лучше всего использовать инверторный аппарат TIG с функцией бесконтактного поджига. Зачем это нужно? Все просто: при бесконтактном поджиге не требуется каждый раз касаться поверхности, чтобы разжечь дугу. Это удобно плюс точный старт. Также такой способ бережет вольфрамовый электрод. Дольше остается чистым – красивее шов, лучше контроль сварочной ванны. Согласитесь, ведь ни одному сварщику не нравится потом разглядывать свои «художества» с чувством легкого стыда за неровные границы.

Внимание на присадочный материал.

Выбирайте диаметр покрупнее – от 1,2 до 1,6 мм, так как тонкая проволока (0,6–0,8 мм) будет слишком быстро расходоваться. А вот если выбора нет и придется работать тонкой присадкой, то вот вам лайфхак: скрутите ее! Для этого возьмите две проволоки, зажмите один конец в тисках, а второй – в патроне шуруповерта. Пара оборотов – и ваша тонкая проволока превращается в вполне увесистый «стержень», с которым работать будет гораздо проще.

Настройка тока: меньше, чем для стали, но с умом!

Сварка чугуна не терпит высоких токов. В отличие от обычной стали, здесь важно снизить тепловое воздействие, чтобы не потрескались участки шва. Устанавливайте силу тока ниже, чем при сварке стали. Если же деталь уже предварительно разогрета, то можно немного поднять ток для более глубокого проплавления.

Полярность: всегда обратная.

Используйте обратную полярность. Почему? Потому что уменьшает количество тепла, поступающего в деталь, что, в свою очередь, снижает вероятность трещин и деформации. А все мы знаем: чугун трескается, когда слишком «греется».

Сварка чугуна аргоном требует терпения, правильно подобранного оборудования и, конечно, знаний о материале. Помните: чугун не прощает резких движений и перегрева, и правильная настройка аппарата – это ключ к успеху!

Как варить трубу аргоном: полезные замечания

Аргоновая сварка – это популярный метод, используемый для создания прочных и герметичных соединений в трубопроводах. Особенно эффективна для труб с диаметром до 100 мм и толщиной стенок до 10 мм, изготовленных из углеродистых, низко- и среднелегированных, а также легированных сталей. Соединение труб из хромоникелевых сплавов плавлением также осуществляется в среде защитного инертного газа. В этой главе рассмотрим аспекты и технологии, которые помогут успешно сварить трубы с помощью аргонодугового метода.

Основные принципы

При использовании аргоновой сварки важным фактором является толщина стенок трубы. Если она не превышает 3 мм, применяется исключительно аргонодуговой метод. В случаях, когда толщина более 3 мм, аргонодуговой процесс используется только для формирования корневого шва. Остальные слои соединяются аргонодуговой сваркой с присадочной проволокой, РДС с покрытыми электродами или механизированными методами. Присадочная проволока необходима, если расстояние между свариваемыми трубами превышает 0,5 мм; в противном случае она не требуется. Также важно учитывать погодные условия: в случае ветра или дождя сварочные работы необходимо проводить под укрытием.

Угол наклона электрода и ведение шва

Правильный угол наклона электрода к трубе играет значительную роль в процессе. Он зависит от конструкции горелки и типа защиты. Для горелок моделей АГМ-2 и АГС-3 угол наклона может составлять от 0° до 70°, тогда как для моделей с канальным отводом газов (например, АР-3 и МГ-3) угол ограничивается диапазоном от 0° до 25°.

При использовании присадочной проволоки ее подают слева направо, а горелку ведут навстречу, двигаясь справа налево. При формировании корневого шва колебания горелки и присадочного материала должны составлять 2–4 мм, в то время как для последующих слоев они увеличиваются до 6–8 мм. Важно, чтобы оплавляющийся конец проволоки всегда оставался в зоне защитного газа, а подача проволоки происходила плавно и без резких движений.

Поддержка дуги и заделка кратера

При сварке необходимо поддерживать короткую электрическую дугу длиной около 1–3 мм, используя постоянный ток обратной полярности. Дуга зажигается и гасится на шве или кромке соединяемых элементов, отступив назад на 20–25 мм от кратера. Аргон начинает поступать в горелку за 15–20 секунд до поджига дуги и прекращается через 10–15 секунд после ее гашения.

Корень шва и заделка кратера требуют особого внимания. Идеальным вариантом выступает дистанционное управление источником тока. Если это невозможно, заделка кратера производится добавлением капли расплавленного металла из присадки и плавным отводом горелки от стыка для естественного гашения дуги. Если присадочная проволока не используется, кратер заделывают, отводя горелку в противоположную сторону, а затем возвращая ее к кратеру.

Продувка аргоном и использование флюса

Для труб небольшого диаметра на продувку аргона требуется 3–4 л/мин, а для более крупных труб – больше времени. Чтобы сократить расход аргона, наполняют только область сварного соединения, используя специальные заглушки. После установки заглушек инертный газ подается через рукав, заполняя трубу. Однако такой метод может значительно увеличить затраты на защиту шва, поэтому сварщики часто применяют флюс. Нанесение паяльной пасты на обратную сторону шва помогает уменьшить расходы на защиту, при этом высыхание пасты занимает 15–20 минут, а готовность определяется по цвету.

Нагрев стыков и равномерный прогрев

Для нагрева стыков применяются различные устройства: гибкие нагревательные элементы, комбинированные нагреватели, гибкие индукторы из меди и газовые горелки. Стыковочные узлы следует прогревать равномерно, что достигается использованием однопламенных горелок на нейтральном пламени. В случае использования кольцевых многопламенных горелок их располагают по обе стороны от соединения для обеспечения равномерного прогрева.

Поворотное и фиксированное положение

Аргонодуговая сварка может выполняться как в поворотном, так и в фиксированном положении. В поворотном положении труба располагается горизонтально или вертикально, минимизирует перемещения сварщика. При фиксированном положении шов формируется за два поворота. Для длинных участков, превышающих 200 мм, применяется обратноступенчатый метод.

Температура и тип материала

Сварка труб диаметром до 21,9 см из мартенситных и мартенситно-ферритных сталей может выполняться одним сварщиком. Для труб большего диаметра требуется два специалиста, а для труб свыше 80 см – уже четверо. Температурные условия зависят от типа стали. Трубы из мартенситно-ферритных сталей соединяются при температуре выше 0 °С, а для стали 15ХМ необходима температура не ниже +10 °С. Предварительно заготовки нагреваются до +250…+300 °С.

При сварке труб из разнородных сталей выбирают режимы, подходящие для более легированных металлов, чтобы минимизировать проплавление. Для коррозионностойких и жаропрочных сталей с содержанием хрома 12% и больше температура нагрева должна соответствовать температуре, рекомендуемой для однородных сталей.

Что в итоге

Применение аргонодугового метода для сварки трубопроводов позволяет создавать прочные и коррозионностойкие соединения, что особенно важно для промышленных систем, работающих в сложных условиях. Однако успешная сварка требует тщательного соблюдения технологий, выбора соответствующих режимов работы и учета всех особенностей подготовки и контроля сварных соединений. Компетентный подход к выбору оборудования, подготовке металла и постсварочной обработке обеспечивает долговечность и безопасность конструкции!

Заключение

Сварка в аргоновой среде – одна из наиболее популярных и универсальных технологий в мире металлообработки, гарантирующая качественные и долговечные соединения различных материалов. В нашей статье мы подробно разобрали ключевые аспекты этого метода, от принципа действия, необходимости инертного газа до настройки параметров, технологии ведения шва и завершения процесса. Разобрали способы выполнения, а также особенности работы со сложными металлами – чугуном, алюминием, нержавеющей сталью. Уделили внимание нюансам сваривания трубопроводов. Представили важнейшие аспекты техники безопасности – рабочее место, спецодежда, освещение и т.д.

Аргонодуговая сварка востребована благодаря своей точности и аккуратности. Она идеально подходит для сложных задач, где требуется высокая прочность шва и коррозионная стойкость. Защищает сварочную зону от окисления, что особенно ценно при работе с нержавеющей сталью и алюминием. Мы обсудили, как освоить этот метод, предоставив пошаговые инструкции и полезные советы.

Надеемся, что представленная информация поможет вам уверенно справляться с различными сварочными задачами и достигать высоких результатов. Изучать и практиковать TIG или MIG процессы, улучшая качество работ, становясь более востребованным специалистом в своей области!