Как варить полуавтоматом: инструкция для новичков, полезная информация для профессионалов

Сварка полуавтоматическим аппаратом (MIG/MAG) занимает важное место среди методов соединения металлов благодаря своей высокой производительности, удобству и надежности. Этот процесс особенно популярен в различных отраслях промышленности, строительстве и ремонте, так как он позволяет быстро и качественно сваривать как тонкие листы металла, так и крупные конструкции.

Содержание:

- Что собой представляет полуавтоматическая сварка

- Используемое оборудование

- Какие металлы варят полуавтоматом

- Основные параметры

- Настройка параметров MIG/MAG

- Выбор проволоки

- Дополнительные функции

- Техника безопасности

- Подготовка к сварке

- Как варить полуавтоматом – технология

- Как варить тонкий металл

- Как варить нержавейку

- Как варить алюминий

- Как варить полуавтоматом с углекислотой

- Как варить полуавтоматом без газа

- Как варить проволокой без полуавтомата

- Как варить полуавтоматом порошковой проволокой

- Заключение

Для новичков полуавтомат наверняка покажется сложным из-за множества технических аспектов: выбор проволоки, настройка оборудования, правильное удержание горелки. Однако с инструкцией и пониманием базовых принципов этот процесс становится понятным и доступным.

В нашей новой статье мы подробно разберем, как начать сварку с помощью полуавтоматического аппарата: от подготовки оборудования до завершения сварного шва. Новичкам это поможет быстрее освоить технику, а профессионалы найдут полезные советы по улучшению качества работ, устранению дефектов и росту производительности.

Мы рассмотрим такие важные аспекты, как выбор расходных материалов, параметры настройки оборудования, технику сварки и безопасность. Независимо от вашего опыта, понимание этих основ позволит не только добиться качественного результата, но и сократить время работы, избежав ошибок, которые могут привести к дефектам или повреждениям металла.

Освоение сварки полуавтоматом станет для вас уверенным шагом к профессиональному росту и качественному выполнению любых сварочных задач!

Что собой представляет полуавтоматическая сварка

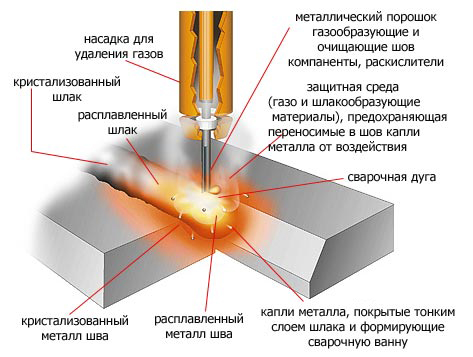

Кислород, содержащийся в воздухе, при высокой температуре сварки активно взаимодействует с расплавленным металлом, вызывая его окисление. Окислы ухудшают свойства сварного шва, делая его хрупким и менее прочным. Азот и водород из атмосферы могут растворяться в расплавленном металле и образовывать соединения, которые, при застывании шва, создают пористую структуру. Это ухудшает качество соединения, снижает его прочность и долговечность. Решение проблем – защита сварочной ванны от воздействий среды инертными или активными газами. Сварка в среде данных газов – полуавтоматическая. Потому что сварочная проволока в качестве электрода подается в область плавления автоматически, а ведет шов сварщик традиционно, вручную. Обозначение такого процесса – MIG/MAG.

MIG – MetalInertGas. Использование инертных газов (например, аргон или смеси аргона с гелием) для защиты зоны сварки. Газы химически нейтральны и не вступают в реакцию с расплавленным металлом.

MAG (MetalActiveGas). В действии уже активные газы (например, углекислый газ или смеси углекислого газа с аргоном), которые способны вступать в химические реакции с расплавленным металлом. Эти реакции помогают улучшить характеристики сварного соединения.

Полуавтоматическая сварка MIG/MAG – один из наиболее распространенных методов электродуговой сварки. Суть этого метода заключается в использовании электрической дуги, которая возникает между сварочной проволокой (электродом) и металлом. Сварочная проволока плавится и, соединяясь с металлом, образует сварной шов.

Основными составляющими здесь выступают:

- Сварочный аппарат – создает и поддерживает электродугу, подает проволоку, контролирует процесс. Сварочная проволока подается к сварочной дуге с постоянной скоростью.

- Защитный газ – газ или смесь газов (чаще всего углекислый газ или аргон), который подается к зоне сварки для предотвращения окисления металла.

- Горелка – рабочий инструмент сварщика для подачи сварочной проволоки, электрического тока и защитного газа к сварочной дуге, с помощью нее формируется соединение.

Благодаря автоматической подаче проволоки процесс проходит быстрее, чем при классической ручной сварке. Подходит для сварки как тонких, так и толстых металлов.

Защитный газ предотвращает образование пористости и окисления, способствует получению прочного и чистого шва.

Из недостатков: на открытом воздухе защитный газ может сдуть ветром, что ухудшает качество сварки; аппарат MIG/MAG и расходные материалы требуют более высоких затрат по сравнению с другими методами.

Полуавтоматическая сварка широко используется в различных отраслях промышленности: в строительстве, машиностроении, автомобильной промышленности и других сферах, где необходимы прочные и надежные соединения. Эффективный и популярный метод, который сочетает в себе автоматизацию и контроль над процессом, решение для множества производственных задач!

Используемое оборудование

MIG/MAG сварка – одна из самых популярных технологий дуговой сварки, широко применяемая в различных сферах промышленности. Данный метод отличается высоким качеством сварного шва, универсальностью и производительностью. Востребован как в мелкосерийном производстве, так и на крупных промышленных предприятиях.

Основными компонентами оборудования полуавтомата выступают:

- Сварочный аппарат – источник питания. Сердце любой системы MIG/MAG – это источник питания, который преобразует входную электроэнергию в необходимый тип тока (чаще всего постоянный) и напряжение для создания электрической дуги между электродом и свариваемым металлом. Современные источники обычно имеют инверторную технологию, которая отличается компактностью, энергосберегающими характеристиками и точной регулировкой параметров.

- Подающий механизм – один из ключевых элементов процесса MIG/MAG сварки. Отвечает за постоянную и плавную подачу сварочной проволоки к месту сварки. Предполагает в составе мотор, ролики и систему регулировки скорости подачи проволоки. В зависимости от толщины материала и требуемого качества шва, скорость подачи можно точно настроить.

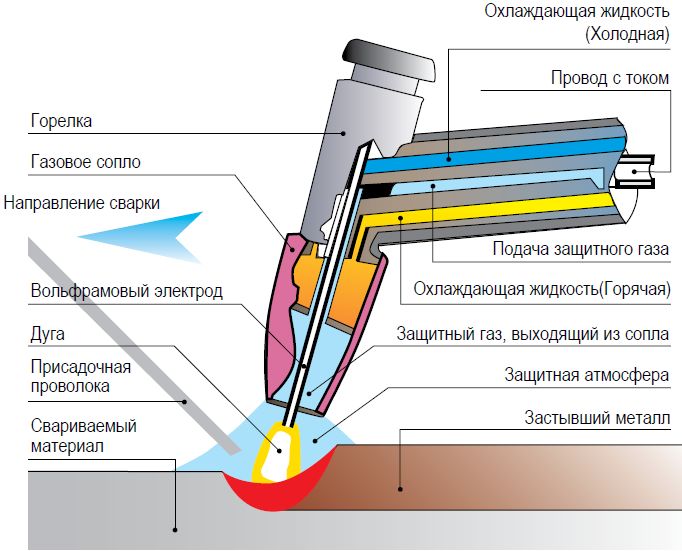

- Сварочная горелка. Инструмент, через который подается проволока и защитный газ. Оснащена системой охлаждения (воздушное или жидкостное), что помогает продлить срок службы горелки и поддерживать стабильность работы. Внутри горелки проходит проволока, на конце которой создается электрическая дуга, плавящая металл.

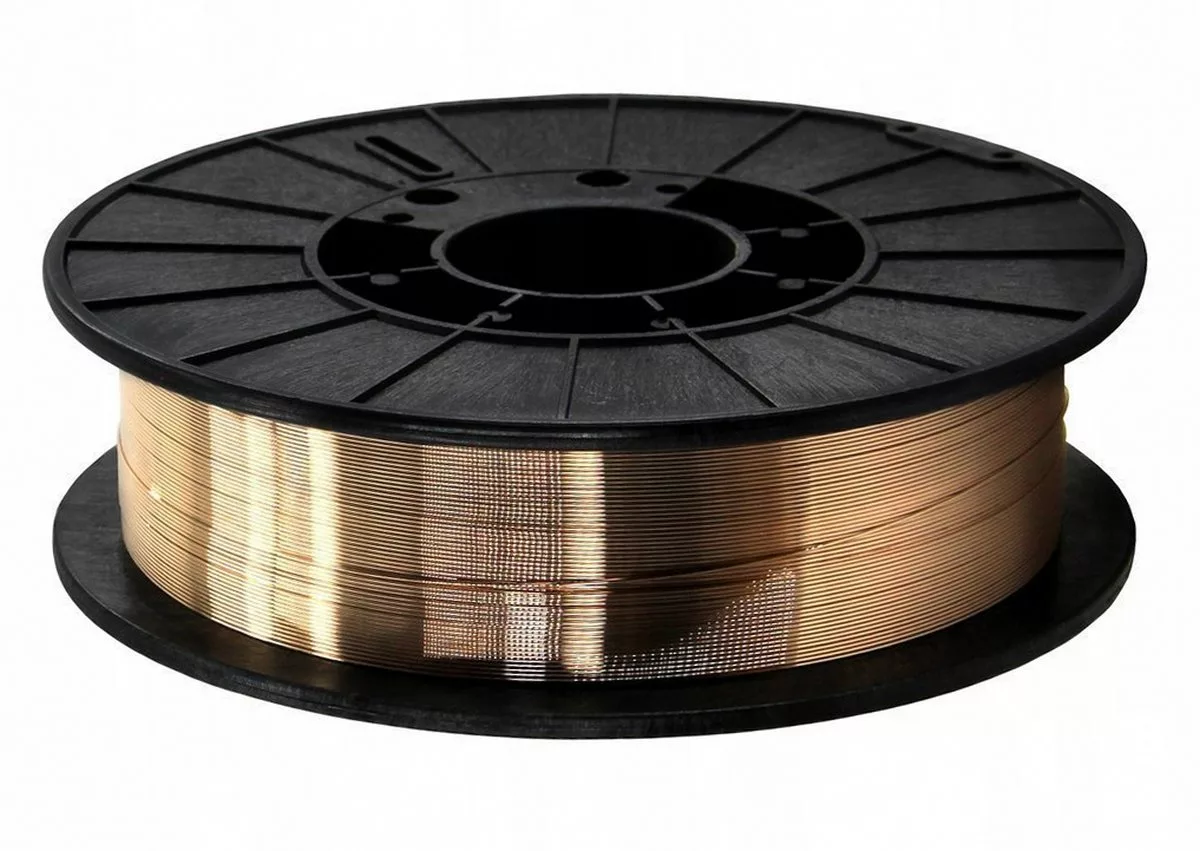

- Сварочная проволока (электрод). Проволока является одновременно электродом и присадочным материалом, который плавится и заполняет шов между двумя соединяемыми деталями. Проволока может быть как сплошной, так и порошковой (флюсовой). Выбор типа зависит от свариваемого материала, толщины металла и требуемого качества шва.

- Баллон с защитным газом. Защитный газ необходим для создания барьера вокруг дуги, он предотвращает окисление и поры в сварочном шве. В зависимости от типа сварки (MIG или MAG), используется инертный газ (аргон, гелий) или активный (углекислый газ, кислородные смеси). Газ подается через редуктор, который контролирует давление и объем подаваемого вещества.

- Система охлаждения. При интенсивной работе горелка и другие компоненты оборудования могут нагреваться, привести к перегреву и поломке. Поэтому на больших производственных мощностях задействуют системы охлаждения – воздушные или жидкостные. Жидкостное охлаждение более эффективно при продолжительных сварочных работах.

Отдельного внимания заслуживает горелка. На ней остановимся подробнее, так как предполагает расходные части.

Горелка MIG/MAG – важнейший элемент сварочного оборудования, отвечающий за подачу сварочной проволоки, защитного газа и формирование электрической дуги для плавления металла. Горелка объединяет все эти процессы в одном инструменте, поддерживая стабильность и качество сварного шва. От ее состояния и конструкции напрямую зависит производительность и качество работы, поэтому важно понимать, из каких деталей состоит и какие расходные компоненты необходимо регулярно обслуживать или заменять.

Основные деталями MIG/MAG горелки выступают:

- Корпус – внешний элемент, работающий на удобство управления и удержания устройства в руках. Корпуса обычно изготавливаются из термостойких и прочных материалов – пластик или композитные материалы, чтобы защитить внутренние компоненты от повреждений и перегрева. В корпусе также расположены элементы управления – кнопки и регуляторы.

- Сопло (газовая линза) – отвечает за подачу защитного газа в зону сварки, создавая равномерный поток газа вокруг сварочной дуги и сварочной проволоки. Основная функция детали – защита расплавленного металла от контакта с воздухом, что предотвращает окисление и поры. Сопла бывают разных размеров и форм, выбор зависит от типа сварки и условий работы. Чистота и целостность линз влияют на качество защитного газового облака и, соответственно, на шов.

- Контактный наконечник (электрододержатель) – ключевая часть горелки, через которую проходит сварочная проволока. Наконечник передает ток проволоке, создавая электрическую дугу. Он подбирается в зависимости от диаметра используемой проволоки и материала, который сваривается. Контактные наконечники изготавливаются из меди или ее сплавов, гарантируют хорошую проводимость электричества и стойкость к высоким температурам.

- Газораспределительная трубка – направляет поток газа от системы подачи к соплу горелки. Она располагается внутри корпуса горелки и выполняется из термостойких материалов, чтобы выдерживать высокие температуры, возникающие в процессе сварки.

- Изолятор – это компонент, который разделяет электрические и газовые элементы горелки, предотвращая короткие замыкания и перегрев. Производится из высокоизолирующих материалов – керамика или термостойкие пластики. Изоляторы часто располагаются между контактным наконечником и соплом.

- Рукав горелки – это гибкая трубка, которая соединяет сварочный аппарат с горелкой и отвечает за подачу защитного газа, сварочной проволоки и электрического тока. Состоит из нескольких слоев, защиты от износа и термостойких элементов. Внутри рукава проходят кабели подачи тока, шланги для газа и канал для проволоки.

- Система охлаждения – в зависимости от мощности оборудования и интенсивности работы, горелки могут оснащаться системой охлаждения – воздушной или жидкостной. Воздушное охлаждение применяется на маломощных горелках и рассчитано на непродолжительные циклы сварки. Жидкостное охлаждение встречается на мощных промышленных горелках, позволяя работать на высоких токах длительное время без перегрева.

Расходные компоненты горелки MIG/MAG подвергаются интенсивной нагрузке и требуют регулярной замены для поддержания стабильности сварочного процесса.

Среди них:

- Контактный наконечник – изнашивается в процессе работы из-за постоянного контакта с высокими температурами и трением сварочной проволоки. Со временем он может деформироваться или загрязняться, что ухудшает передачу тока и приводит к нестабильной дуге. Замена наконечников – это регулярная процедура, которая требуется по мере их износа.

- Сопло – подвергается значительному воздействию брызг металла, что может привести к его загрязнению или деформации. Засоренное сопло подает газ неравномерно, негативно сказывается на защите сварного шва. Очистка и замена должны выполняться по мере необходимости.

- Газовые диффузоры (распылители) – расположены внутри горелки, равномерно распределяют защитный газ. Изготавливаются из материалов, устойчивых к высоким температурам, но со временем могут засоряться или повреждаться. Регулярная проверка и чистка диффузоров важна для поддержания стабильного потока газа.

- Лайнеры (втулки подачи проволоки) – внутренние направляющие, через которые проходит сварочная проволока по рукаву. В процессе работы на стенках лайнера накапливаются остатки металла, грязь и пыль, это может замедлить или заблокировать подачу проволоки. Замену лайнеров рекомендуют производить по мере износа или при появлении проблем с подачей.

- О-образные уплотнители и прокладки – для герметизации соединений внутри горелки и предотвращения утечки газа. Со временем теряют свою эластичность, повреждаются, становятся причиной утечки газа и снижения качества сварки.

Особенно важно следить за чистотой сопла и контактного наконечника. Для очистки используются инструменты, которые позволяют удалить металлические брызги и загрязнения.

Регулярно проверяйте контактные наконечники, сопла и диффузоры на предмет износа или загрязнения, заменяя их по мере необходимости.

Если горелка оснащена жидкостным охлаждением, важно регулярно проверять уровень охлаждающей жидкости и состояние шлангов.

Не перегибайте рукав и избегайте сильных изгибов, чтобы не нарушить подачу газа и проволоки.

Оборудование MIG/MAG предполагает множество компонентов, каждый из которых играет важную роль в создании качественного сварного соединения. Правильный выбор и настройка позволяют достичь высоких результатов в сварке различных материалов, стабильности процесса и высокого качества шва. Это делает MIG/MAG сварку одной из самых эффективных и универсальных технологий в современном производстве!

Какие металлы варят полуавтоматом

Наиболее часто встречающийся металл для сварки MIG/MAG – это углеродистая сталь. Ее популярность связана с доступностью и отличными механическими свойствами. Для сварки углеродистой стали обычно используется процесс MAG с применением активных газов – углекислый (CO₂) или смеси аргона и углекислого газа (например, 80 и 20% соответственно). Так получают стабильную дугу и качественный шов, устойчивый к коррозии.

Низколегированные стали также часто свариваются методом MAG. Эти сплавы используются в тяжелой промышленности, судостроении и машиностроении благодаря своей высокой прочности. Для таких сталей также используют смеси инертных и активных газов, чтобы получить оптимальные механические свойства и предотвратить пористость сварного шва.

Нержавеющая сталь – сплав с добавлением хрома, отсюда стойкость к коррозии. Сварка нержавеющей стали методом MIG обычно выполняют с использованием инертных газов – аргона или смеси аргона с гелием. Чтобы предотвратить окисление металла и сохранить его антикоррозийные свойства. Сварка нержавейки требует определенных навыков, так как неправильный выбор газов или нарушение технологии может привести к появлению дефектов – растрескивание или снижение коррозионной стойкости.

Алюминий – легкий и прочный металл, широко используемый в аэрокосмической, автомобильной и строительной промышленности. Однако сварка здесь требует специфического подхода из-за высокой теплопроводности и склонности к окислению. Для работы с алюминием методом MIG задействуют инертный газ – чаще всего чистый аргон или смесь аргона с гелием. Предотвращает образование окисной пленки на поверхности металла и помогает формированию качественного шва.

Сварка меди методом MIG/MAG менее распространена по сравнению со сталью или алюминием, но она возможна и применяется, особенно в электротехнической и судостроительной промышленности. Медь имеет высокую теплопроводность, что затрудняет поддержание стабильной дуги. Поэтому применяют смеси аргона и гелия – контроль тепловыделения и предотвращение перегрева.

Сплавы меди – бронза и латунь – также могут быть сварены MIG методом. В зависимости от состава используют различные газовые смеси для улучшения качества сварки.

Титан и его сплавы отличаются высокой прочностью и коррозионной стойкостью, поэтому широко используются в авиационной и медицинской промышленности. Однако сварка требует строгого контроля условий, так как этот металл очень чувствителен к загрязнению кислородом, азотом и водородом. MIG-сварку титана реализуют в среде чистого аргона, иногда с добавлением гелия для улучшения стабильности дуги. Все сварные швы тщательно защищают от попадания воздуха, чтобы предотвратить образование хрупких соединений.

MIG/MAG сварка отлично подходит для сварки различных металлов – углеродистая и нержавеющая сталь, алюминий, медь и титан. Метод ценится за высокое качество сварного шва и отличную производительность.

Основные параметры

MIG/MAG (металло-инертный/металло-активный газ) – один из наиболее распространенных методов дуговой сварки. Процесс выполняется при помощи плавящегося электрода в защитной газовой среде, которая предотвращает взаимодействие расплавленного металла с окружающей атмосферой. Основные параметры MIG/MAG сильно влияют на качество сварного соединения и его характеристики. Рассмотрим их.

Сварочный ток

Сварочный ток – важнейший параметр, так как он непосредственно определяет тепловыделение в зоне плавления. При увеличении тока увеличивается глубина проплавления и скорость сварки. Однако избыточный ток может привести к прожогам, увеличению разбрызгивания и другим дефектам шва. Величина сварочного тока для MIG/MAG процесса варьируется в зависимости от типа металла, толщины детали и диаметра проволоки.

Напряжение электродуги

Напряжение контролирует длину сварочной дуги. При низком напряжении электродуга становится короткой и сконцентрированной, это увеличивает стабильность процесса. Однако при слишком низком напряжении дуга может стать нестабильной, что ведет к появлению дефектов. При высоком – дуга удлиняется, снижается качество сварного шва и увеличивается вероятность разбрызгивания металла.

Подача проволоки и скорость сварки

Скорость подачи проволоки определяет количество материала, которое подается в зону сварки. Этот параметр должен быть согласован с величиной сварочного тока. Если проволока подается слишком медленно при большом токе, не избежать прожогов. В обратном случае, при низком токе и высокой скорости подачи, увеличивается разбрызгивание металла и образование некачественного шва.

При увеличении скорости формирования шва уменьшается количество тепла, передаваемого металлу. Результат – недостаточное проплавление, низкая прочность соединения. Слишком низкая скорость вызывает перегрев металла, образование пористости и ухудшение внешнего вида шва.

Тип и расход газа

Выбор защитного газа влияет на стабильность дуги, характер расплавления металла и внешний вид соединения. В процессе MIG используется инертный газ, обычно аргон или его смеси, в то время как в MAG используется активный газ, например углекислый (CO₂) или его смеси с аргоном. От расхода газа зависит, насколько эффективно зона сварки защищена от окружающей атмосферы. Недостаточный расход может привести к окислению металла, пористости шва и другим дефектам.

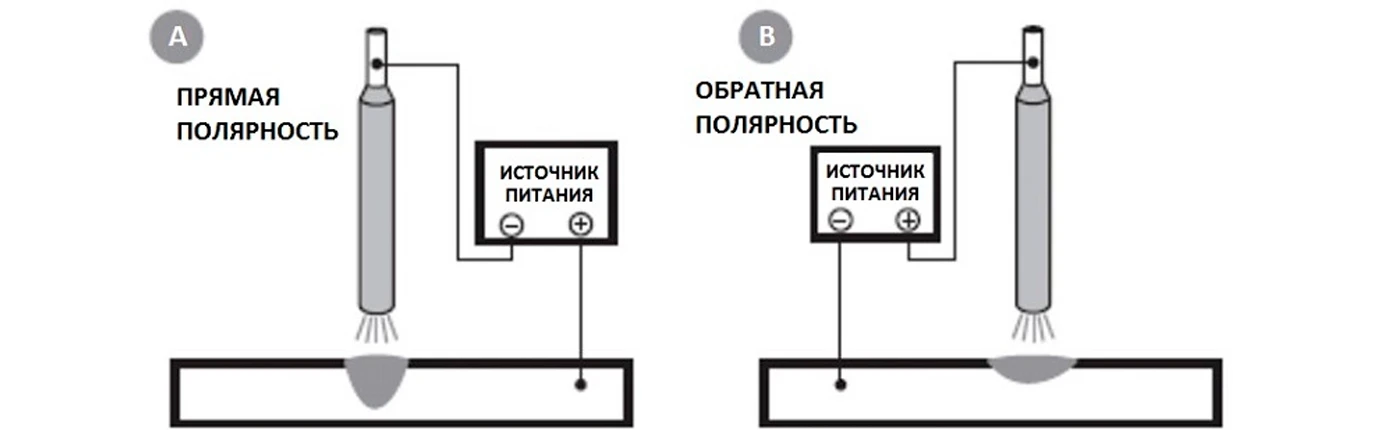

Полярность

MIG/MAG обычно выполняется на прямой полярности (положительный электрод), стабилизирует дугу, а проплавление глубокое. Однако для определенных материалов или процессов может использоваться обратная полярность (отрицательный электрод), которая снижает разбрызгивание и улучшает контроль над дугой при сварке тонких материалов.

Диаметр проволоки

Диаметр проволоки влияет на стабильность дуги, скорость подачи и требуемый сварочный ток. Более тонкая проволока предпочтительна для работы с тонкими металлами и при сварке с низким током, так как она позволяет лучше контролировать процесс. Более толстая используется для сварки толстых металлов, где требуется большое проплавление и высокие токи.

Вылет электрода

Расстояние от конца сопла горелки до поверхности сварочной ванны. Вылет электрода влияет на напряжение дуги и температуру сварки. При увеличении длины вылета дуга становится длиннее, напряжение увеличивается, но при этом снижается стабильность. Короткий вылет, напротив, повышает стабильность дуги, но может привести к перегреву проволоки.

Настройка параметров MIG/MAG

Успешная настройка параметров MIG/MAG сварки напрямую влияет на качество шва, глубину проплавления, стабильность дуги и общую производительность. Для получения наилучших результатов важно корректно настроить основные параметры процесса, исходя из конкретных условий работы.

Барьерный газ

Для настройки MIG/MAG важно правильно выбрать газ – барьер с окружающей средой.

Аргон используется для сварки алюминия, меди и других цветных металлов, где требуется минимальное взаимодействие с окружающей средой. Обеспечивает стабильную дугу и плавность процесса.

Смеси на основе углекислого газа (CO₂) и аргона часто применяются для сварки стали. CO₂ улучшает проникновение дуги и увеличивает скорость сварки, однако может вызывать большее разбрызгивание.

Для большинства сталей подходит смесь аргона и CO₂ в соотношении 75/25. Для алюминия и меди используется чистый аргон. Расход защитного газа обычно составляет 10–20 литров в минуту, в зависимости от толщины металла и условий окружающей среды.

Амперы

Сварочный ток указывается в амперах, напрямую влияет на глубину проплавления, форму сварного шва и стабильность процесса.

Высокий ток увеличивает глубину проплавления и позволяет сваривать более толстые металлы. Однако при чрезмерном токе может происходить разбрызгивание и прожоги металла.

Низкий ток подходит для тонких материалов, так как снижает риск прожогов. Но при этом недостаточное проплавление может привести к слабому шву.

Ток выбирается в зависимости от диаметра проволоки и толщины свариваемого материала. Например, для проволоки диаметром 1,2 мм и средней толщины стали (5–8 мм) может варьироваться от 150 до 200 А.

Оптимальное напряжение

Напряжение дуги определяет длину дуги и напрямую связано с формированием сварного шва. Оптимальное напряжение нужно для того, чтобы дуга оставалась стабильной и плавной, а шов был ровным.

Низкое напряжение создает короткую дугу, может привести к нестабильности процесса, чрезмерному нагреву и разбрызгиванию металла.

Высокое напряжение увеличивает длину дуги, делает процесс сварки более плавным, но может привести к снижению контроля над дугой и образованию дефектов.

Для тонких металлов обычно используется более низкое напряжение, чтобы не повредить материал. Для сварки толстых металлов напряжение увеличивается, чтобы достичь более глубокого проплавления.

Скорость подачи проволоки

Влияет на количество металла, поступающего в зону сварки. Этот параметр нужно корректировать в зависимости от тока и скорости сварки.

При высокой скорости подачи увеличивается количество материала, что позволяет быстрее заполнять шов. Однако это требует большего тока, чтобы обеспечить проплавление.

При низкой – уменьшается объем плавящегося материала, что может привести к недостаточному проплавлению и ослаблению шва.

Настройка скорости подачи проволоки требует точной настройки под выбранный ток, чтобы избежать разбрызгивания и дефектов шва.

Скорость сварки

Еще один важный параметр, который определяет количество тепла, передаваемого металлу. Неправильная скорость может привести к проблемам с качеством шва.

Высокая скорость уменьшает тепловое воздействие на металл, может привести к недостаточному проплавлению, образованию холодных швов и дефектов.

Низкая – увеличивает тепловую нагрузку, способствует перегреву металла, образованию пор и деформации.

Скорость сварки должна быть отрегулирована таким образом, чтобы добиться равномерного распределения металла и достаточного проплавления шва. Ориентируются на силу тока, диаметр проволоки. Например, если толщина металла 4 или 4,5 мм, скорость сварки проволокой 1,2 мм будет от 40 до 50 см/мин.

Плюс или минус на электроде?

Полярность влияет на стабильность дуги и характеристики процесса. В большинстве случаев используется прямая полярность (плюс на электроде), способствует более стабильной дуге и глубокому проплавлению. Однако для тонких материалов или специальных задач может использоваться обратная.

Длина вылета электрода

Длина вылета электрода – расстояние между кончиком проволоки и сварочной ванной. Она влияет на стабильность дуги и нагрев проволоки. Оптимальная длина вылета обычно составляет 10–15 мм.

Длинный вылет уменьшает нагрев и позволяет сваривать тонкие материалы с меньшим риском прожогов.

Короткий вылет увеличивает нагрев и способствует глубокому проплавлению, но может вызвать разбрызгивание и перегрев проволоки.

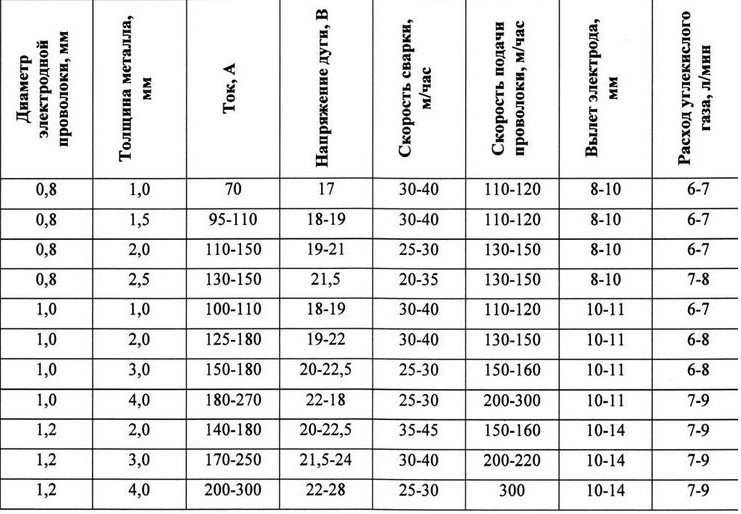

Проволока

Выбор диаметра сварочной проволоки зависит от толщины материала и требований к прочности шва. Чем больше диаметр проволоки, тем выше должен быть сварочный ток для качественного соединения. Например, для тонких материалов используется проволока диаметром 0,8–1,0 мм, а для толстых — 1,2–1,6 мм.

Настройка параметров MIG/MAG требует учета множества факторов – тип, толщина металла, условия работы, желаемое качество шва. Правильный выбор защитного газа, напряжения дуги, тока, скорости подачи проволоки и других параметров позволят добиться высококачественного соединения и оптимальной производительности.

Расход газа

Расход газа при сварке полуавтоматом – параметр, который влияет на качество сварного шва, стабильность дуги и экономическую эффективность процесса. Чаще всего используются смеси инертных и активных газов – аргон, углекислый газ или их комбинации.

Основные факторы, влияющие на расход:

- Толщина металла. Чем толще металл, тем больше требуется газа для защиты зоны сварки.

- Диаметр сварочной проволоки. Для более толстой проволоки потребуется больший расход газа, чтобы дуга была стабильная, защита сварочной ванны надежная.

- Тип используемого газа. Аргон, углекислый газ и их смеси расходуются по-разному. Например, при использовании чистого углекислого газа расход может быть несколько выше, чем при использовании смесей с аргоном.

- Скорость подачи проволоки и сила тока. При увеличении этих параметров сварочная ванна становится больше, что требует большего объема газа для защиты.

- Условия окружающей среды. При работе на улице или в ветреных условиях расход газа обычно увеличивается, так как часть защитного облака может уноситься ветром.

Обычно расход газа при сварке полуавтоматом варьируется от 8 до 20 литров в минуту (л/мин), в зависимости от перечисленных выше факторов. Более точные значения можно определить в зависимости от типа сварки:

- Для тонких металлов (до 3 мм) рекомендуется расход в пределах 8-12 л/мин.

- Более толстые металлы (3-6 мм) – оптимальным будет расход около 12-15 л/мин.

- Толстые заготовки – может потребоваться до 20 л/мин и выше.

При недостатке газа шов может получиться с пористостью из-за проникновения воздуха в зону сварки. Избыток газа также нежелателен, так как это приводит к увеличению затрат и может создавать турбулентность, вызывающую загрязнение шва.

Утечки в шлангах, редукторах или соединениях могут значительно увеличить расход газа, не улучшая при этом качество сварки.

Диаметр сопла также влияет на эффективность расхода газа. Слишком маленькое сопло – возможна недостаточная защита, а слишком большое – увеличение ненужных потерь.

Расход газа должен быть оптимизирован в зависимости от условий работы и типа используемых материалов. Правильно подобранный режим – качественные сварные швы и снижение затрат на сварочные материалы.

Выбор проволоки

Проволока выступает одновременно электродом и материалом заполнения шва, что делает ее неотъемлемым расходником в режиме MIG/MAG. Чтобы правильно подобрать проволоку, необходимо учитывать несколько ключевых факторов: тип свариваемого материала, диаметр, требования к механическим свойствам шва, условия сварки.

Материал

Первый шаг при подборе проволоки – определение материала, который нужно сваривать. Есть несколько видов сварочной проволоки для различных типов металлов:

- Углеродистая сталь. Это самый распространенный тип стали, и для ее сварки обычно используется омедненная стальная проволока (ER70S-6). Она содержит кремний и марганец, которые способствуют лучшему очищению шва от окислов, улучшают качество сварки. Подходит для большинства типов сталей и применяется в сочетании с CO₂ или смесью аргона и CO₂.

- Нержавеющая сталь. Для нержавеющей стали используется соответствующая проволока, из аустенитной нержавейки, например, ER308L или ER316L. Эти марки поддерживают коррозионную стойкость сварного соединения. В качестве защитного газа рекомендуется использовать аргон с добавлением кислорода или гелия для стабилизации дуги.

- Алюминий. Для сварки алюминия применяется алюминиевая проволока ER4043 или ER5356. ER4043 содержит 5% кремния, который улучшает текучесть расплава, а ER5356 имеет более высокую прочность благодаря содержанию магния. Проволока для алюминия требует использования чистого аргона в качестве защитного газа.

Что касается сплавов цветных металлов, для медных, никелевых и других также предусмотрены специальные проволоки, которые соответствуют составу основного металла. Выбор определяется конкретным материалом, который требуется сваривать.

Диаметр

Диаметр проволоки зависит от толщины свариваемого материала и требований к проплавлению. Чем толще свариваемый металл, тем больший диаметр проволоки и более высокий ток требуется для надежного соединения.

Для тонких металлов (до 3 мм) используется проволока диаметром 0,8–1,0 мм. Дает точное и контролируемое проплавление, снижая риск прожогов.

Средняя толщина (3–8 мм) – рекомендуется проволока диаметром 1,0–1,2 мм. Этот размер подходит для большинства сварочных задач в строительстве, производстве и ремонте.

Толстые металлы (более 8 мм) – обычно выбирается проволока диаметром 1,2–1,6 мм. С ней можно смело работать на высоких токах и глубоко проплавлять металл, формировать прочные швы.

Покрытие

Сварочная проволока может быть омедненной или без покрытия. Омедненная – больше подходит для длительной работы, так как медное покрытие защищает ее от коррозии, улучшает проводимость и снижает износ горелки. Без покрытия – используется в тех случаях, когда защита от коррозии не имеет решающего значения, или при сварке в особых условиях.

Омедненная проволока чаще всего применяется для сварки стали, так как медное покрытие улучшает качество дуги и продлевает срок службы оборудования.

Без покрытия используется в менее агрессивных условиях или для специфических материалов, где дополнительный слой способен повлиять на характеристики сварного шва.

Проволока и защитный газ

Выбор защитного газа напрямую влияет на выбор проволоки. Для разных типов газа требуются разные характеристики электродов, состав должен соответствовать условиям сварки.

CO₂ или смеси на основе CO₂ задействуются при сварке углеродистой стали. Эти газы создают агрессивную дугу и требуют проволоки с высокими механическими свойствами.

Аргон и смеси – алюминий, нержавеющая сталь и цветные металлы. Проволока должна обладать стойкостью к окислению и давать хорошее растекание при сварке.

Проволока и сварной шов

В зависимости от требований к конечному изделию, необходимо учитывать механические свойства сварного шва – прочность, пластичность, коррозионная стойкость и ударная вязкость. Для ответственных конструкций важно выбирать проволоку, соответствующую стандартам, которая гарантирует необходимые механические свойства шва.

Проволока с высоким содержанием углерода или легирующих элементов подходит для конструкций, где важна максимальная прочность.

Конструкциям, работающим в агрессивных средах, например, из нержавейки, необходим электрод, поддерживающий устойчивость к коррозии.

Порошковая проволока

Кроме сплошной проволоки, выпускается еще один тип – порошковая. Содержит порошок, который испаряется во время сварки и выполняет функцию защитного газа или улучшает механические свойства шва.

Преимущества порошковой проволоки:

- Позволяет сваривать без внешнего защитного газа (самозащитная).

- Отлично проплавляет и поддерживает стабильность электродуги на высоких токах.

- Подходит для сварки в условиях сильного ветра или при работе на открытом воздухе.

Однако стоит учитывать, что порошковая проволока требует более сложного оборудования и может давать больше разбрызгивания.

Выбор проволоки зависит от ряда факторов: типа свариваемого материала, толщины металла, используемого защитного газа, а также требуемых механических свойств шва. Важно учитывать все эти параметры и подбирать расходник, соответствующий условиям работы. Чтобы добиться высокого качества сварного соединения, минимизировать дефекты и повысить эффективность сварочного процесса.

Дополнительные функции

Аппараты MIG/MAG часто оснащаются рядом дополнительных функций, которые делают процесс сварки более удобным, безопасным и качественным. Эти функции помогают автоматизировать некоторые аспекты работы, улучшить контроль над процессом и адаптироваться к различным условиям сварки.

Итак, популярная функция полуавтоматов – "Импульсная сварка" (PulseMode). Использует переменные по току импульсы, открывая возможность лучшего контроля тепловложения в металл. Полезна при сварке тонких и цветных материалов. Главные преимущества:

- Меньший риск прожога.

- Уменьшение разбрызгивания металла.

- Более ровный и эстетичный шов.

Другая дополнительная функция – синергетика. Автоматизирует настройку параметров сварки. Оператор выбирает только основной параметр, например, тип металла или толщину проволоки, а аппарат автоматически подбирает оптимальные значения напряжения, тока и скорости подачи проволоки. Преимущества:

- Упрощение настройки оборудования.

- Минимизация ошибок из-за неверных параметров.

- Стабильность дуги.

Еще функция "Быстрое начало" (HotStart). Кратковременно увеличивает сварочный ток в начале сварки, чтобы облегчить розжиг дуги и избежать дефектов на старте. Она особенно полезна при сварке ржавого, грязного или плохо подготовленного металла.

Также в современных источниках есть регулируемое время подачи газа до и после сварки (Pre/PostGasFlow). Настройки управления временем подачи защитного газа до и после сварки. Подача газа перед началом (Pre-Flow) создает защитное облако вокруг сварочной зоны до зажигания дуги. После процесса (Post-Flow) газ продолжает поступать, защищая сварной шов от окисления до его охлаждения.

Контроль индуктивности (InductanceControl). Регулировка индуктивности, чтобы управлять жесткостью или мягкостью дуги. Высокая индуктивность смягчает дугу, уменьшает количество брызг и улучшает сварку тонких материалов. Низкая, наоборот, делает дугу жестче, что лучше для глубокого проплавления.

Функция "2T/4T" (Two-Touch / Four-Touch).

2T (двухтактный режим). Сварка начинается при нажатии кнопки на горелке и заканчивается, когда кнопка отпускается. Этот режим подходит для коротких сварочных процессов.

4T (четырехтактный режим). В этом режиме сварка продолжается после одного нажатия кнопки и прекращается только после второго нажатия. Облегчает работу при длительных сварочных операциях, так как не нужно постоянно удерживать кнопку.

Функция точечной сварки (SpotWelding). Чтобы задать время, в течение которого сварочная дуга будет активной, что делает процесс точечной сварки более контролируемым и повторяемым. Удобно при работе с легкими и тонкими материалами, а также для создания коротких точечных сварных соединений.

Защита от перегрева. Современные аппараты часто оснащаются термозащитой, которая отключает сварочный аппарат при достижении критической температуры. Предотвращает повреждение оборудования и способствует его долговечности.

Многофункциональные режимы сварки. Некоторые современные сварочные аппараты могут комбинировать разные виды сварки: MIG/MAG, TIG и MMA (ручная дуговая сварка). Это удобно для универсальных задач на производстве или при ремонте.

Память настроек (MemoryFunction). Функция памяти – чтобы сохранить заранее настроенные параметры сварки. Особенно полезно при работе с повторяющимися задачами, где требуется постоянное использование определенных настроек. Можно быстро переключаться между сохраненными режимами, что экономит время.

Функция дистанционного управления. Некоторые аппараты оснащаются системой дистанционного управления, предоставляют возможность изменять параметры сварки на расстоянии без необходимости поднимать сварочную горелку или подходить к аппарату.

Дополнительные функции делают сварку более гибкой и удобной, с ними без проблем добиваютсявысокого качества шва и улучшают производительность. Полезны как для опытных сварщиков, так и для начинающих, так как упрощают настройку аппарата и повышают стабильность сварочного процесса.

Техника безопасности

Сварка MIG/MAG сопряжена с рядом потенциальных опасностей, поэтому соблюдение техники безопасности обязательно для защиты здоровья и предотвращения несчастных случаев. Здесь стоит уделить внимание правильному использованию оборудования, защите от вредных факторов (электрический ток, высокие температуры, ультрафиолетовое излучение, газы и дым), а также предотвращению пожаров и взрывов.

Средства индивидуальной защиты (СИЗ)

Для защиты сварщика от воздействия различных опасных факторов следует использовать специализированные средства индивидуальной защиты. Перечислим необходимое:

- Маска сварщика. Обязательна для защиты глаз и лица от интенсивного светового излучения, ультрафиолетовых (УФ) и инфракрасных (ИК) лучей, а также от искр и капель расплавленного металла. Современные маски часто имеют автоматическое затемнение, которое изменяет уровень защиты в зависимости от интенсивности дуги.

- Защитная одежда. Используйте одежду из негорючих материалов (например, из огнеупорного хлопка или кожи), которая защищает от искр, раскаленных частиц и теплового излучения. Важно, чтобы одежда полностью закрывала тело, руки и ноги.

- Перчатки. Из толстой кожи или другого жаростойкого материала, защищают руки от ожогов и механических повреждений.

- Защита дыхания. При сварке образуются вредные газы и аэрозоли, поэтому необходимо использовать респираторы или системы с подачей свежего воздуха, особенно при работе в закрытых или плохо вентилируемых помещениях.

Конечно же ботинки! Обувь должна быть из огнеупорных материалов, с закрытым верхом и устойчивой подошвой. Желательно использовать ботинки повышенной жесткости или с металлическими вставками – защита ног от тяжелых и острых предметов.

Защита от электрического тока

Сварочные аппараты работают на высоком токе, и неправильное обращение с ними может привести к поражению.

Здесь учитываем следующее:

- Проверка заземления. Убедитесь, что сварочный аппарат правильно заземлен. Это предотвратит токовые утечки и снизит риск поражения электричеством.

- Исправность оборудования. Перед началом работы всегда проверяйте кабели, соединения и сварочную горелку на наличие повреждений и дефектов. Поврежденные кабели необходимо немедленно заменить.

- Работа во влажных условиях. Избегайте работы во влажных условиях или при наличии влаги на рабочем месте. Влага увеличивает проводимость электричества и может привести к электротравмам.

Также необходимо применять только хорошо изолированные инструменты и перчатки, чтобы минимизировать риск поражения током.

Вентиляция и защита от вредных газов

При сварке MIG/MAG выделяются газы (например, углекислый газ, аргон) и сварочные пары, которые могут быть токсичными. Поэтому в помещении должна быть эффективная система вентиляции, чтобы удалять вредные газы и дым, образующиеся при сварке.

При работе в закрытых помещениях или при недостаточной вентиляции необходимо использовать респираторы для защиты от вдыхания вредных веществ – оксиды металлов и сварочные аэрозоли.

Осторожность при сварке оцинкованного металла. Цинк при нагреве выделяет пары, которые вызывают острое отравление. При сварке таких материалов обязательно применение мощной вытяжки и соответствующих респираторов.

Предупреждение пожаров и взрывов

Сварка сопровождается образованием искр и капель расплавленного металла, может стать причиной пожара, особенно в закрытых помещениях или при работе с легковоспламеняющимися материалами.

Обратите внимание вот на что:

- Очистка рабочего места. Перед началом уберите с рабочего места легковоспламеняющиеся вещества – краски, масла, растворители и бумагу.

- Огнестойкие экраны и ограждения. Применяйте огнестойкие защитные экраны, чтобы предотвратить разлет искр и раскаленных частиц за пределы рабочей зоны.

- Огнетушитель. Держите огнетушитель в пределах легкой доступности. Знание его правильного использования в случае пожара поможет предотвратить распространение огня.

- Контроль зоны сварки. Если сваривание проводится в непосредственной близости к горючим материалам или газам, необходимо провести проверку на отсутствие утечек и тщательно контролировать рабочую зону.

Не только сварщик, но и люди в непосредственной близости должны быть защищены от опасных факторов сварки. Для защиты окружающих людей от ультрафиолетового излучения и искр задействуйте защитные экраны или занавесы вокруг рабочей зоны. Пометьте рабочее место знаками, предупреждающими о ведении сварочных работ, чтобы избежать случайного попадания посторонних в опасную зону.

Техника безопасности при перемещении баллонов с газом

При сварке MIG/MAG используются баллоны с инертными и активными газами, которые требуют осторожного обращения.

Должны храниться вертикально и быть закреплены для предотвращения падения.

Всегда используйте сертифицированные регуляторы давления, контролирующие подачу газа. Не пытайтесь самостоятельно чинить или модифицировать регуляторы.

При перемещении баллонов используйте тележки и избегайте резких движений, которые повредят вентиль или соединения.

Обучение и подготовка

Безопасность сварщика во многом зависит от его знаний и навыков. Необходимо пройти обучение и быть проинструктированным по технике безопасности и эксплуатации оборудования.

Регулярно проводите инструктажи по технике безопасности, чтобы освежить знания и напомнить о важности соблюдения правил.

Помимо теоретических знаний сварщик должен обладать практическими навыками для правильной настройки и эксплуатации оборудования.

Соблюдение правил техники безопасности при сварке жизненно важно для предотвращения травм, болезней и несчастных случаев. Правильное использование средств индивидуальной защиты, создание подходящих условий труда и тщательное внимание к потенциальным опасностям – все это поможет защитить как сварщика, так и окружающих.

Подготовка к сварке

Сварка MIG/MAG широко используется благодаря своей универсальности и возможности получения качественных сварных соединений. Для того чтобы процесс прошел успешно и с минимальными проблемами, важна правильная подготовка. Предполагает выбор оборудования, материалов, настройку параметров и соблюдение всех мер безопасности.

Выбор оборудования и расходных материалов

Прежде чем начать сварочные работы, необходимо правильно подобрать оборудование и расходные материалы, соответствующие типу задачи и характеристикам заготовок.

Итак, источник тока. Он должен соответствовать конкретным требованиям работы. Необходимо учесть:

- Диапазон тока. Выберите аппарат, который отдает нужную силу тока в зависимости от толщины металла.

- Функционал. Многие современные источники предполагают дополнительные функции (импульсная сварка, синергетический режим, регулировка индуктивности), которые полезны для определенных задач.

- Подача проволоки. Убедитесь, что аппарат оснащен качественным механизмом подачи сварочной проволоки, поскольку от этого зависит стабильность процесса.

Проволока должна соответствовать типу свариваемого металла. Мы об этом говорили выше. Для сварки углеродистых сталей обычно используется проволока с содержанием углерода, а для нержавеющих – специальные нержавеющие расходники. Диаметр проволоки также подбирается в зависимости от толщины металла.

Далее выбираем газ, инертный, активный или смесь.

CO₂ чаще используется для сварки углеродистых сталей, поддерживает качественное проплавление, но может привести к большему разбрызгиванию.

Смесь аргона и углекислого газа (Ar + CO₂) – лкачество шва с минимальным разбрызгиванием.

Аргон – для цветных металлов и нержавеющей стали, высокий уровень защиты зоны плавления от окисления.

Подготовка рабочего места

Рабочее место должно быть безопасным и удобным для выполнения сварочных работ. Правильная организация пространства способствует эффективности и снижению риска несчастных случаев.

Убедитесь, что рабочее место очищено от горючих материалов (масла, краски, бумаги), которые могут стать причиной пожара.

Организуйте пространство так, чтобы все необходимые инструменты и материалы были под рукой.

Сварка MIG/MAG сопровождается выделением газов и аэрозолей, которые вредны для здоровья. Поэтому организуйте хорошую вентиляцию, используйте стабильные системы вытяжки, особенно при работе в замкнутых пространствах.

Хорошее освещение важно для визуального контроля сварки, чтобы минимизировать ошибки и дефекты сварного шва.

Подготовка свариваемого материала

Качество сварного шва напрямую зависит от правильной подготовки поверхности металла.

Удалите с поверхности ржавчину, краску, грязь, масла и другие загрязнения. Эти вещества приводят к образованию пор, трещин или непроваров в сварочном шве.

Для очистки можно использовать щетку по металлу, наждачную бумагу, шлифовальные машины или химические средства (например, обезжириватели).

Расположите заготовки устойчиво, при необходимости закрепите их. Для фиксации можно использовать зажимы или прихваточные швы. Прихватки следует выполнять на расстоянии 10-15 см друг от друга, чтобы предотвратить деформацию при сварке.

Настройка оборудования

Правильная настройка сварочного аппарата – ключевой момент, влияющий на качество соединения.

Настройте параметры сварки в зависимости от толщины металла, диаметра проволоки и типа сварки. При слишком высоком токе металл может прожигаться, а при слишком низком – не будет достаточного проплавления.

Большинство современных сварочных аппаратов имеют таблицы рекомендуемых настроек, которые можно использовать в качестве отправной точки.

Скорость подачи проволоки подбирают с учетом параметров сварки. При недостаточной подаче дуга будет нестабильной, а при чрезмерной – появится избыток электродного материала, что приведет к прерыванию процесса и некачественному шву.

Установите расход газа в зависимости от условий работы и типа материала. В ветреных условиях потребуется чуть больше газа. Проверьте исправность редуктора, герметичность соединений газовой системы, чтобы избежать утечек.

Меры безопасности

Соблюдение техники безопасности – один из важнейших аспектов подготовки к сварке. Вам точно потребуются:

- Маска сварщика с автоматическим затемнением для защиты глаз и лица от ультрафиолетового и инфракрасного излучения.

- Одежда из огнеупорных материалов (желательно кожаная или хлопковая) для защиты от искр и горячих частиц.

- Перчатки для защиты рук от ожогов и механических повреждений.

- Респиратор или маска для защиты дыхательных путей от сварочных газов и дыма.

Убедитесь в правильном заземлении сварочного аппарата, чтобы избежать поражения электрическим током. Регулярно проверяйте исправность кабелей и сварочной горелки

Держите огнетушитель рядом с рабочей зоной для быстрого реагирования в случае возникновения пожара.

Подготовка к сварке полуавтоматом – комплексный процесс, который включает выбор и настройку оборудования, подготовку рабочего места и свариваемого материала, а также соблюдение всех мер безопасности. Здесь точно не стоит торопиться, нужна тщательность. Основательный подход без спешки – не только высокое качество сварочного шва, но и безопасность сварщика!

Как варить полуавтоматом – технология

Перед началом сварки очень важно правильно подготовить свариваемые поверхности. Хорошая подготовка материала помогает избежать дефектов и повысить качество шва.

Удалите ржавчину, краску, масло и другие загрязнения с поверхности металла. Можно использовать шлифовальную машину, щетку по металлу или наждачную бумагу.

Металлические детали должны быть точно подогнаны друг к другу для предотвращения деформаций и получения равномерного соединения.

После подготовки металла необходимо правильно настроить сварочный аппарат. Это критически важно для получения качественного шва.

Подберите газ в зависимости от типа свариваемого металла (углекислый газ для стали или аргон для алюминия и нержавеющей стали).

Выберите оптимальную скорость подачи проволоки в зависимости от толщины металла и типа сварки.

Установите силу тока и напряжение – данные параметры зависят от толщины металла и диаметра проволоки.

Для зажигания дуги прижмите проволоку к металлу, нажав на кнопку подачи на горелке.

Держите электрод под углом 30-45 градусов к поверхности металла – равномерное распределение тепла и плавление проволоки.

Двигайте горелку вдоль линии шва плавно и равномерно. Скорость перемещения должна быть постоянной, чтобы избежать появления дефектов.

Техника сварки полуавтоматом требует от сварщика умения контролировать положение и скорость горелки, чтобы поддерживать равномерное проплавление и формирование качественного шва.

Есть разные траектории движения горелки в зависимости от типа соединения и желаемого результата:

- Прямолинейное движение – применяется для выполнения длинных прямых швов.

- Зигзагообразное движение – контроль ширины шва и проплавления металла.

- Круговое движение – создание широких и ровных швов.

Если перемещать горелку слишком быстро, шов будет неглубоким и слабым. Если же двигаться слишком медленно, металл будет перегреться и деформироваться.

После завершения сварки важно оценить качество выполненного шва. Должен быть ровным, без трещин, пустот и излишнего разбрызгивания металла. Если есть дефекты, их можно исправить с помощью дополнительных проходов или зачистки соединения.

С помощью полуавтомата выполняют различные типы соединений, каждый из них имеет свои особенности. Например:

- Стыковое соединение. Одно из самых распространенных, когда две заготовки свариваются встык. Зазоры нужны, но минимальные.

- Угловое соединение – часто используется для создания конструкций из профильного металла. В этом случае необходимо следить за тем, чтобы обе детали прогревались равномерно.

- Нахлесточное – одна деталь накладывается на другую, и шов выполняется вдоль кромки. Здесь важно контролировать глубину проплавления, чтобы обе детали были надежно соединены.

Полуавтоматическая сварка с использованием углекислого газа или его смесей выполняется на постоянном токе обратной полярности, при которой положительный заряд подается на электрод. Этот способ подходит для выполнения сварных швов в различных пространственных положениях.

Для предотвращения дефектов важно исключить наличие сквозняков в зоне сварки.

При сварке стыковых соединений большой толщины в нижнем положении с V-образной разделкой кромок первый (корневой) слой шва выполняется плавными поступательными или возвратно-поступательными движениями электрода.

Для формирования средних слоев многослойного шва рекомендуется применять технику перемещения электрода по вытянутой спирали. Верхние слои выполняются с помощью "змейки". Шаг движений и амплитуда поперечных колебаний электрода зависят от ширины разделки, которая, в свою очередь, определяется номером слоя шва. Примерные параметры:

- Шаг продольных перемещений: 3–6 мм.

- Амплитуда поперечных колебаний: 10–30 мм.

Для снижения сварочных напряжений рекомендуется сначала выполнять стыковые швы в свободном состоянии, после чего – остальные стыковые швы.

Останавливать сварочную дугу следует только после полного заполнения кратера и обдувки металла защитным газом до тех пор, пока металл не потемнеет. Это помогает избежать образования дефектов в зоне завершения сварки.

Как и в любом ремесле, практика – ключ к успеху. Постепенно улучшайте свои навыки, отрабатывая различные типы швов.

Внимательно наблюдайте за тем, как формируется шов, чтобы своевременно корректировать движения и параметры сварки.

Регулярно проверяйте настройки аппарата перед началом работы, чтобы убедиться, что они соответствуют типу и толщине металла.

Периодически проверяйте и обслуживайте сварочный аппарат, горелку и систему подачи газа.

Как варить тонкий металл

Сварка тонкого металла (толщиной до 3 мм) полуавтоматом – задача, требующая особой точности и внимания. Тонкий металл легко перегревается, что может привести к прожогам, деформациям и некачественным сварным соединениям. Однако, при правильной технике, настройке оборудования и учете всех особенностей процесса, можно получить прочные и аккуратные швы.

Рекомендуется использовать проволоку малого диаметра, обычно 0.6–0.8 мм. Снижает риск перегрева и прожогов.

Углеродистая сталь – подключаем баллон со смесью аргона и углекислого газа (например, 80% аргона и 20% CO₂).

Алюминий – варим на чистом аргоне.

Подача газа должна быть оптимальной: излишек может привести к разбрызгиванию металла, а недостаток – к окислению сварочной ванны. Уровня 8-12 литров в минуту достаточно.

Что касается силы тока, пониженные значения помогают избежать перегрева и прожогов. Ориентир – от 40 до 90 А, в зависимости от толщины и типа металла.

Как варить тонкий металл полуавтоматом?

Прежде всего, детали тщательно очищаем от любых загрязнений – краска, ржавчина, масло или другие покрытия.

После очистки заготовки располагаем максимально плотно друг к другу и надежно фиксируем. При необходимости применяем струбцины, магниты или специальные крепежные приспособления. Зазор между листами в случае тонкого металла нежелателен. Если же есть возможность соединить заготовки внахлест, предпочтительно использовать этот метод, так как он минимизирует риск прожогов и провалов сварного шва.

Начинаем сварку не по центру кромки, а слегка смещаемся в сторону, чтобы избежать прожогов в самой тонкой части у края металла.

Удерживаем электрод как можно ближе к поверхности. Чтобы стабилизировать дугу, улучшить качество провара и способствовать более эффективному переносу присадочного материала в сварочную ванну.

Оптимальный угол наклона электрода к поверхности составляет 30-45°. При работе под прямым углом увеличивается температура дуги, повышается риск перегрева и прожогов.

Чтобы предотвратить деформации длинных заготовок, каждые 5–10 см выполняем точечные прихваты, которые фиксируют края листов. Только после этого завариваем оставшиеся промежутки между точками. Так сохраняем форму и равномерность сварного шва.

Как варить нержавейку

Сварка нержавеющей стали полуавтоматическим сварочным аппаратом требует внимательного подхода, так как этот металл имеет свои особенности. Основные задачиздесь – сохранить коррозионную стойкость и эстетичность, избежать перегрева и гарантировать прочность соединения.

Нержавеющая сталь отличается высокой устойчивостью к коррозии благодаря содержанию хрома, который при взаимодействии с кислородом образует на поверхности металла защитную оксидную пленку. При сварке важно не разрушить эту пленку, иначе сварной шов может потерять антикоррозийные свойства.

Нужно учитывать особенности нержавеющей стали:

- Высокая теплопроводность – требует контроля нагрева и охлаждения.

- Склонность к перегреву и деформации при высокотемпературном воздействии.

- Необходимость использования защитного газа для сохранения свойств металла.

При сварке нержавейки предпочтительнее использовать MIG-сварку в среде инертных газов (аргон или его смеси).

Применяют специальную сварочную проволоку, изготовленную из того же материала, что и основная заготовка. Самый популярный вариант – марки AISI 308L, которая подходит для большинства типов нержавеющей стали.

Тонкие листы лучше варить проволокой диаметром 0,8 мм.

Для более толстых заготовок подойдет проволока диаметром 1 мм и более.

Содержание углекислого газа не должно превышать 2-3%, так как избыток CO₂ может вызвать окисление металла и ухудшить коррозионную стойкость шва. В качестве альтернативы можно задействовать чистый аргон или смесь аргона с гелием, что улучшает качество шва и предотвращает перегрев металла.

Перед сваркой нержавейку необходимо тщательно очистить от грязи, жировых отложений, ржавчины и оксидов. Любое загрязнение приводит к образованию пор и ухудшению качества шва. Очищайте металл механическим способом (щеткой из нержавейки) или химическими средствами (растворители, обезжириватели).

Заготовки надежно закрепите, чтобы предотвратить смещения во время сварки. Подойдут струбцины, зажимы или специальные сварочные приспособления.

Настройка сварочного аппарата

Правильная настройка силы тока и напряжения – ключ к успешной сварке нержавейки. Слишком высокая сила тока вызывает перегрев и деформации, в то время как низкая – неполный провар. Оптимальные параметры зависят от толщины металла и диаметра проволоки:

- Для тонких листов (1-2 мм) рекомендуется ток в пределах 40-80 А.

- Для более толстых заготовок (до 6 мм) ток можно увеличить до 120-160 А.

Скорость подачи проволоки должна быть согласована с силой тока и толщиной металла. Неправильно настроенная подача приводит к разбрызгиванию металла или к некачественному шву.

Оптимальная подача защитного газа составляет 8-12 литров в минуту. Убедитесь, что поток стабилен и полностью покрывает сварочную зону, предотвращая контакт металла с кислородом.

Техника сварки нержавейки

Для сварки нержавейки рекомендуется наклонять горелку под углом 10-20° к поверхности заготовки. Это помогает лучше контролировать сварочную ванну и снижает риск перегрева.

Старайтесь держать дугу как можно короче. Длинная дуга – излишний нагрев металла, снижение коррозионной стойкости. Короткая дуга улучшает контроль над процессом, с ней легче формировать качественный шов.

Скорость перемещения горелки также влияет на результат. Слишком медленная сварка – перегрев и деформации, а слишком быстрая – непровар. Двигайте горелку плавно и равномерно, чтобы сварочная ванна была стабильной, а шов – ровным и прочным.

Избегайте длительного воздействия высоких температур на одну область – это помогает сохранить свойства нержавейки.

Металл тонкий, требуется точность и аккуратность – включите импульсный режим.

После окончания сварки дайте металлу остыть естественным образом. Использование охлаждающих средств приведет к появлению трещин из-за резкого температурного перепада.

Окончательно обработайте шов – удалите окалины, при необходимости зачистите поверхность, чтобы сохранить эстетичный внешний вид. Для предотвращения коррозии соединение можно обработать пассивационным раствором.

Как варить алюминий

Сварка алюминия полуавтоматом – задача, требующая определенных навыков и точной настройки оборудования. Алюминий – металл с высокими показателями теплопроводности и низкой температурой плавления, что делает его сварку сложной для новичков. Кроме того, склонен к окислению, что также влияет на качество сварочных работ.

Обязательно учитывайте особенности материала:

- Высокая теплопроводность. Алюминий быстро поглощает тепло, это затрудняет его равномерное плавление.

- Низкая температура плавления. Алюминий плавится при 660°C, что значительно ниже, чем у стали.

- Окисление. На поверхности образуется оксидная пленка, которая плавится при температуре около 2050°C. Препятствует качественному свариванию, если оксиды не удаляются.

- Подверженность деформации. Алюминий легко деформируется при перегреве, требует осторожного подхода к сварочному процессу.

Перед началом должны быть тщательно очищены. Оксидная пленка препятствует качественному соединению, поэтому ее необходимо удалить. Для этого используйте механическую обработку (например, щеткой из нержавеющей стали) или химические средства (растворители и специальные очистители для алюминия). Очищайте металл непосредственно перед сваркой, так как оксиды могут быстро образовываться вновь.

Алюминиевые заготовки должны быть надежно зафиксированы для предотвращения смещения во время сварки. Из-за мягкости металла важно использовать мягкие зажимы или струбцины, чтобы не повредить поверхность материала.

Алюминий варится в инертной среде, чтобы избежать окисления.

Необходимо использовать специальную алюминиевую проволоку. Наиболее популярные марки для алюминия:

- ER4043 – универсальная алюминиевая проволока, применяемая для большинства сплавов алюминия.

- ER5356 – проволока с повышенным содержанием магния, используемая для сварки более прочных сплавов.

Диаметр проволоки выбирается исходя из толщины металла:

- Для тонких листов (1-3 мм) рекомендуется проволока 0.8-1.0 мм.

- Для более толстого алюминия можно использовать проволоку 1.2 мм и более.

Как мы уже сказали, нужен инертный газ – аргон или его смесь с гелием. Аргон обеспечивает стабильную защиту сварочной зоны от окисления. В некоторых случаях используется смесь аргона с гелием, особенно при сварке толстых заготовок, поскольку гелий увеличивает тепловой вклад и улучшает плавление металла.

Рекомендуемая подача аргона составляет 12-15 литров в минуту. Убедитесь, что поток газа стабилен и полностью защищает сварочную ванну от контакта с воздухом.

Теперь что касается тока.

Для листов толщиной 1-3 мм требуется ток в диапазоне 60-100 А.

Для более толстого алюминия (4-6 мм) – 150-200 А.

Алюминий быстро плавится, поэтому скорость подачи проволоки должна быть выше, чем при сварке стали. Оптимальные значения зависят от диаметра проволоки и силы тока.

При сварке рекомендуется держать горелку под углом 10-15° к заготовке, чтобы распределялось тепло при стабильной электродуге.

Важно поддерживать короткую дугу, так как длинная ведет перегреву и ухудшению качества шва. Держите кончик электрода как можно ближе к поверхности металла для лучшего контроля процесса.

Скорость движения горелки должна быть выше, чем при сварке стали, чтобы избежать перегрева и прожогов. Плавные и быстрые движения помогут равномерно расплавить металл и создать качественный шов без дефектов.

Если ваш аппарат поддерживает импульсный режим, используйте его для сварки алюминия. Импульсный режим позволяет лучше контролировать температуру сварочной ванны, предотвращая перегрев и улучшая качество соединения.

Перед выполнением основного шва рекомендуется делать точечные прихватки каждые 5-10 см, чтобы заготовки не смещались во время сварки.

Важно выполнять шов плавными и равномерными движениями, избегая резких остановок, так как это может вызвать перегрев и дефекты. Контролируйте процесс охлаждения металла, чтобы предотвратить деформацию.

После завершения дайте алюминию естественно остыть.

Далее очистите шов от окалины и возможных загрязнений.

Из-за высокой теплопроводности алюминия возникает риск перегрева металла. Чтобы избежать деформаций, контролируйте температуру и при необходимости делайте паузы для охлаждения.

Если работаете с тонкими листами, можно использовать медную подложку под деталь. Медь отводит тепло и предотвращает прожоги.

Убедитесь, что поток аргона постоянен и не прерывается во время сварки. Это особенно важно для сохранения качества шва и предотвращения образования пор.

Сварка алюминия полуавтоматом – сложный, но выполнимый процесс при правильной настройке оборудования и использовании подходящей техники. Тщательная подготовка поверхности, выбор правильной сварочной проволоки и газа, а также контроль процесса помогут достичь качественных и прочных соединений!

Как варить полуавтоматом с углекислотой

Сварка полуавтоматом с использованием углекислого газа (CO₂) – один из самых распространенных и экономичных методов. Углекислота выполняет функцию защитного газа, который предотвращает контакт расплавленного металла с кислородом, помогает избежать окисления и дефектов шва. Этот метод часто используется при сварке низкоуглеродистой и низколегированной стали, как в бытовых, так и в промышленных условиях.

Углекислый газ имеет как преимущества, так и недостатки по сравнению с другими защитными средами. Стоит отметить:

- Доступность и экономичность. Углекислота является одним из самых дешевых защитных газов, потому востребована для повседневных сварочных задач.

- Глубокий провар. CO₂ способствует лучшему проникновению тепла в металл, что важно при сварке толстых заготовок.

- Образование брызг. Сварка в углекислом газе сопровождается повышенным разбрызгиванием металла по сравнению с использованием инертных газов. Потому требует более тщательной зачистки после сварки.

Для сварки с углекислотой используется обычный полуавтоматический сварочный аппарат с функцией MIG/MAG. Важно, чтобы аппарат поддерживал сварку на постоянном токе с обратной полярностью, где «+» подается на проволоку, а «-» – на деталь. Это дает лучший контроль над процессом и уменьшает разбрызгивание.

Для сварки с углекислотой обычно применяют медную или омедненную проволоку из углеродистой стали. Выбор диаметра стандартно зависит от толщины металла:

- Для тонких листов (до 3 мм) подойдет проволока диаметром 0.8 мм.

- Для более толстых заготовок рекомендуется использовать проволоку диаметром 1 мм и более.

Для сварки потребуется баллон с углекислотой и редуктор для регулирования подачи газа. Давление в баллоне обычно находится в пределах 50-70 атмосфер, однако для сварки важно настраивать подачу газа на уровне 10-15 литров в минуту в зависимости от условий работы и толщины металла.

Для тонких листов (1-2 мм) рекомендуется использовать ток в пределах 50-100 А.

Более толстые заготовки (3-5 мм) варят током 120-160 А.

Скорость подачи проволоки должна соответствовать силе тока. Чем больше сила, тем выше должна быть скорость подачи.

Оптимальный расход углекислоты – 10-15 литров в минуту. Убедитесь, что поток газа равномерный и стабилен.

Перед сваркой детали необходимо очистить от грязи, ржавчины, масел и других загрязнений. Даже небольшое количество окислов может повлиять на качество шва, образуя поры и слабые места.

Рекомендуется держать горелку под углом 10-15° по отношению к заготовке, чтобы лучше контролировать сварочную ванну и уменьшить разбрызгивание.

Держите дугу как можно короче. Равномерно ведите шов. Слишком медленное перемещение горелки может привести к перегреву и деформации, а слишком быстрое – к неполному провару. Плавное и равномерное перемещение помогает создать качественное и прочное соединение.

Для горизонтальных швов выбирайте средние параметры тока и скорости подачи проволоки. Для вертикальных – уменьшите силу тока и увеличьте скорость перемещения горелки, чтобы избежать перегрева и наплывов.

После окончания сварочного процесса дайте металлу естественно остыть.

Избегайте сквозняков. Углекислота плохо защищает сварочную ванну в условиях сильного ветра. Работайте в защищенных помещениях или используйте защитные экраны.

Контролируйте подачу газа. Постоянный и стабильный поток – залог качественного шва. Проверьте, чтобы шланги и редукторы были исправны.

Из-за повышенного разбрызгивания металла сварка в углекислом газе может требовать дополнительной зачистки шва после завершения процесса. Используйте для этого металлическую щетку или шлифовальную машину.

Как варить полуавтоматом без газа

Сварка полуавтоматом без газа – процесс, при котором для защиты сварочной ванны не используется защитный газ, как в традиционных методах MIG/MAG, а применяется специальная самозащитная проволока. Этот метод подходит для работы в условиях, где использование газовых баллонов затруднено или экономически невыгодно, например, при сварке на улице или в полевых условиях.

Итак, в процессе сварки полуавтоматом с использованием самозащитной проволоки роль защитного газа выполняет специальный флюс, содержащийся внутри присадки. При плавлении этот флюс выделяет газы и шлаки, которые создают защитную атмосферу вокруг сварочной ванны. Благодаря этому можно сваривать металл в открытых пространствах без необходимости подключения газовых баллонов.

Самозащитная проволока – основная деталь, которая отличает сварку без газа от традиционного MIG/MAG процесса. Среди ее особенностей:

- Порошковая структура. Внутри проволоки содержится флюс, который выделяет газы для защиты сварочной зоны.

- Различные диаметры. Обычно используется проволока диаметром от 0.8 мм до 1.2 мм, в зависимости от толщины свариваемого металла.

- Подходит для разных задач. Самозащитная проволока применяется в основном для сварки низкоуглеродистой и низколегированной стали.

Для сварки без газа можно использовать стандартный полуавтоматический сварочный аппарат с функцией подачи проволоки. Однако важно установить правильную полярность: в большинстве случаев для самозащитной проволоки применяется прямая полярность — «-» на проволоку, «+» на деталь.

Тонкие металлы спокойно варят присадкой диаметром0.8 мм.

Толстые (3-5 мм и более) – 1.0-1.2 мм.

Как уже упоминалось, для сварки самозащитной проволокой используется прямая полярность — отрицательный контакт на проволоке и положительный на детали. Это важно для правильного формирования шва.

Настройка силы тока зависит от толщины металла и диаметра проволоки:

Если металл тонкий, силу устанавливают в пределах70-100 А.

Заголовки толщиной 4-6 мм – 120-150 А.

Как и при любом виде сварки, детали перед началом работы необходимо тщательно очистить от ржавчины, грязи, краски и других загрязнений. Это поможет избежать дефектов в шве и улучшить адгезию сварочного материала.

Держите горелку под углом 10-20° к поверхности детали.

Рекомендуется держать дугу короткой для улучшения контроля над сварочной ванной и уменьшения разбрызгивания.

Скорость перемещения горелки должна быть постоянной и равномерной. Слишком медленное перемещение может привести к прожогам и перегреву, а слишком быстрое – к недостаточному провару.

Сварка полуавтоматом без газа дает возможность выполнять сварочные работы в любых пространственных положениях. Однако при формировании вертикальных швов рекомендуется использовать менее мощный ток, чтобы избежать наплывов и перегрева.

После завершения процесса дайте металлу остыть. На поверхности шва могут образоваться шлаки, которые необходимо удалить с помощью металлической щетки или молотка.

Как варить проволокой без полуавтомата

Сварка проволокой без использования полуавтоматического аппарата – это метод, который применяется в тех случаях, когда у сварщика нет возможности использовать специализированное оборудование. Процесс обычно включает применение ручных методов – сварка электродом с металлическим стержнем.

Итак, можно использовать традиционную РДС (MMA) с электродами.

Это один из самых популярных и распространенных методов сварки, не требующий использования полуавтомата. В данном процессе соединение осуществляется с помощью металлического стержня – электрода, покрытого защитным флюсом. Флюс защищает сварочную ванну от воздействия кислорода, а электрод плавится, образуя шов.

Проволока в данном случае может использоваться для формирования прихваток или для усиления шва при сварке крупных конструкций. Электрод заменяет проволоку в привычном для полуавтоматов понимании, но процесс полностью контролируется вручную.

Другое решение – газовая сварка. Задействуется газовая горелка, которая плавит металл, и проволока, как присадочный материал, подается вручную. Один из старейших методов сварки, который применяется для работы с различными типами металлов – сталь, медь и алюминий.

Газовая сварка требует высокой квалификации сварщика, так как необходимо вручную поддерживать стабильную сварочную ванну и контролировать подачу присадочной проволоки. Горелка плавит как основную заготовку, так и присадочную проволоку, создавая соединение.

Еще один метод – TIG (TungstenInertGas), при котором используется неплавящийся вольфрамовый электрод, а присадочная проволока подается вручную. Аргон или другой инертный газ защищает сварочную ванну от окисления.

Этот метод считается одним из самых точных, так как позволяет сварщику полностью контролировать процесс подачи проволоки и глубину провара. Сварка TIG подходит для работы с тонкими листами металла, но требует большого мастерства.

Проволока

Важно подобрать соответствующий тип проволоки под свариваемый материал. Например:

- Для сварки стали применяются стальные или омедненные проволоки.

- Алюминий – алюминиевые проволоки.

- Для нержавеющей стали – нержавеющая проволока.

Диаметр присадки выбирается в зависимости от толщины заготовки. Чем тоньше материал, тем тоньше должна быть проволока, чтобы не создать слишком грубый шов.

Подготовка поверхности

Перед началом сварки необходимо очистить металл от ржавчины, масла, краски и других загрязнений. Любые посторонние включения могут привести к дефектам шва, так как влияют на плавление металла и образование защитной атмосферы.

Настройка оборудования

В зависимости от выбранного метода сварки необходимо настроить оборудование на нужный ток, выбрать правильную силу тока для толщины металла, а также учесть тип защитного газа (если используется газ).

Техника выполнения сварки проволокой вручную

Подача проволоки вручную требует высокой точности и координации. Необходимо следить за тем, чтобы присадка подавалась равномерно, без резких движений, что поможет избежать перегрева и деформации металла. Важно держать проволоку в правильной позиции относительно сварочной ванны, чтобы качественно наполнять шов.

Контроль дуги

Если используется дуговая сварка, важно контролировать длину дуги – расстояние между электродом или горелкой и сварочной ванной. Как мы не раз говорили, длинная дуга вызывает перегрев и разбрызгивание, а короткая может стать причиной неполного провара.

Угол наклона проволоки

При ручной сварке важно поддерживать правильный угол наклона проволоки относительно поверхности заготовки. Обычно проволока направляется под углом 30-45° – лучше контролируется плавление и формируется шов.

Скорость перемещения

Скорость перемещения проволоки и горелки должна быть равномерной, чтобы избежать перегрева или недостаточного провара. Медленное движение – деформации и прожоги, а слишком быстрое – слабое соединение.

Зачистка шва

После завершения процесса важно правильно охладить шов и зачистить его от шлаков и окалин. Для этого можно использовать металлическую щетку или шлифовальный инструмент. Необходимо также проверить качество шва на предмет дефектов, возможны поры или трещины.

Сварка проволокой без использования полуавтомата – требует навыков и опыта, но в ряде случаев может быть незаменимой. Методы ручной дуговой, газовой и аргонодуговой сварки позволяют выполнять работы с различными типами металлов без применения автоматического оборудования. Основное внимание при этом следует уделять качественной подготовке поверхности, правильному выбору проволоки и соблюдению технологии.

Как варить полуавтоматом порошковой проволокой

Сварка полуавтоматом с использованием порошковой проволоки широко применяется как в промышленности, так и для домашних нужд, благодаря своей простоте и высокой производительности.

Порошковая проволока – специальный тип сварочного материала, который содержит порошковый наполнитель внутри металлической оболочки. В процессе сварки, при плавлении проволоки, образуются защитные газы, которые предотвращают контакт сварочной ванны с кислородом и другими загрязнителями из атмосферы, что улучшает качество шва, позволяя сварщику работать без использования дополнительного газа – удобно в условиях ветра или на открытом воздухе.

Для сварки потребуется стандартный полуавтоматический сварочный аппарат с возможностью регулировки напряжения и подачи проволоки. Основные элементы оборудования:

- Сварочный аппарат полуавтомат (MIG/MAG). Важно, чтобы поддерживал сварку без газа. Для этого нужно отключить подачу или использовать режим сварки порошковой проволокой.

- Порошковая проволока. Выбирайте проволоку подходящего диаметра, в зависимости от толщины металла и требований к качеству шва.

- Сварочная маска и средства защиты. Стандартные средства защиты – сварочная маска, перчатки, защитная одежда – обязательны.

Подготовка к сварке порошковой проволокой

Для различных металлов и толщины деталей используют разные виды порошковой проволоки. Обычно диаметр варьируется от 0.8 мм до 1.6 мм. Чем толще металл, тем больший диаметр проволоки требуется.

Важно правильно настроить напряжение и скорость подачи проволоки. Рекомендуется следовать инструкциям к сварочному аппарату и учитывать рекомендации производителя проволоки. Если напряжение слишком низкое – сварка может быть неэффективной, а если слишком высокое – шов окажется перегретым или пористым.

Необходимо очистить заготовки от посторонних включений. Надежно закрепить массу. Перед включением источника удостовериться в стабильности питающей сети.

Техника сварки порошковой проволокой

Держите горелку под углом примерно 10–15 градусов к свариваемой поверхности, чтобы избежать разбрызгивания и плавно сформировать шов.

Ведите горелку плавно и равномерно.

Начинайте сварку с зажигания дуги в начале шва и следите за плавным переходом от одного участка к другому. Поддерживайте стабильную длину дуги (обычно 6–8 мм), чтобы избежать кратеров или дефектов в шве.

При создании крупных или длинных швов разбейте участок на несколько меньших частей и варите их поочередно, чтобы избежать деформации металла.

Следите за тем, чтобы подача проволоки была согласована с напряжением. При слишком высокой скорости могут образоваться наплывы, а при низкой – неполное проплавление.

Метод идеален для наружных работ, где использование защитного газа затруднено, и для случаев, когда требуется высокая скорость сварки. Соблюдая технику и настройки аппарата, несложно достичь отличных результатов!

Заключение

Сварка полуавтоматическим аппаратом (MIG/MAG) сочетает в себе высокую производительность, удобство и точность. Для тех, кто только начинает, этот процесс может показаться сложным из-за множества факторов: от выбора расходных материалов, газа, до правильной настройки оборудования и техники. Однако, освоив основные принципы и методы, процесс становится понятным.

В этой большой статье мы разобрали ключевые аспекты, которые помогут как начинающим сварщикам, так и опытным специалистам. Параметры полуавтоматической сварки, настройка аппарата, выбор проволоки и газа, техника безопасности, подготовка, нюансы сваривания и не только. Новички смогут быстрее адаптироваться к процессу, получив необходимые базовые знания о настройке аппарата, технике сварки и безопасности.

Профессионалам информация будет полезна для улучшения качества работы и повышения эффективности.