Статьи

Уверены, мы не сильно ошибемся, если назовем MMA сварку – ручную дуговую с использованием покрытых электродов – самой мобильной, несложной и доступной. Она не требует подключения к источнику газа, для нее достаточно только источника питания дуги и электрода. В большей степени из-за простоты и мобильности получила большое распространение. Но также нельзя не упомянуть универсальность. Если нет строгих требований к качеству шва, такой вариант сваривания допустим при работе как с углеродистыми, так и легированными сталями, с алюминием и нержавейкой. Важно только правильно подобрать электроды и выполнить подготовку поверхности свариваемой конструкции.

Качественную сварку алюминия обеспечивают аргонодуговые источники сварочного тока – TIG. Конечно, можно применять и обычные аппараты MMA, варить специальными электродами, предназначенными для алюминия, однако если к шву предъявляются строгие требования по надежности, наиболее подходящий вариант – сварка в среде защитного газа.

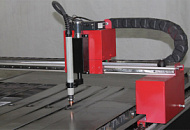

В промышленности, где необходима точная фигурная резка металла, применяют плазменные станки с числовым программным управлением. Эти станки работают автоматически, четко по заданной оператором программе, то есть в автоматическом режиме выполняют резку металла. Достаточно ввести нужную программу и начать процесс.

На производстве, когда необходима точная, быстрая, высококачественная резка листового металла, применяют источники плазменной резки – плазморезы. Они универсальны, подходят для обработки как черных, так и цветных металлов, в том числе тугоплавких. Обеспечивают аккуратный рез без наплывов, минимальной ширины, без значимых деформаций материала. С помощью данного оборудования возможен раскрой стали без обработки кромок.

Не каждый металл удастся аккуратно разрезать газокислородным способом. Для нержавейки, алюминия, меди понадобится плазморез. К слову, его можно использовать и для кроя черных металлов и всевозможных сплавов. В этом плане данное оборудование можно считать универсальным. К тому же обеспечивает быстрое, точное, аккуратное разрезание заготовки с минимальным количеством брызг. Именно поэтому на производстве сегодня активно используют плазменную резку. Скорость, качество, производительность решают многое.

Для сварки нержавеющей стали необходим особый подход, что связано со свойствами данного металла.

Такие цветные металлы, как алюминий и медь, сварить непросто. Работу с алюминием осложняет наличие тугоплавкого оксидного слоя на поверхности, а с медью – горячеломкость и высокая теплопроводность металла. И всё-таки при правильном выборе оборудования и режима сварки можно без проблем сформировать швы на данных материалах высокого качества.

В промышленности сегодня востребованы сварочные аппараты нового типа, мультифункциональные, 3 в 1. Когда один источник можно использовать в трех режимах сварки. Это очень удобно, если производственные операции предполагают работу с разными металлами, в первую очередь по составу и толщине.

">

Наплавочные электроды предназначены для нанесения металла поверх основного покрытия и используются в целях восстановления или усиления сварочных швов. Такой расходный материал применяют в сочетании со сварочными аппаратами, создающими неразъемные металлические соединения посредством горения электрической дуги.

Сварочные трансформаторы пользуются достаточно большой популярностью. Они характеризуются не только простотой освоения и эксплуатации, но и дешевизной. При желании приобрести такие сварочные аппараты вы можете, обратившись в нашу компанию. Каких же правил следует придерживаться при их эксплуатации?

">

Горячие трещины – это межкристаллитные деформации металла сварного шва и прилегающей области. Все сплавы в разной степени склонны к их появлению. В отличие от холодных, горячие трещины весьма короткие, но при этом извилистые. Они считаются серьезным дефектом сварного соединения, т. к. способны привести к его разрушению. Неопытные специалисты зачастую ошибочно винят в этом оборудование. Однако причины кроются в свойствах металлов. Если вас интересуют профессиональные сварочные аппараты, обращайтесь в нашу компанию.

Оборудование для сварки – это прежде всего источник сварочного тока, то есть аппарат, который подключается к электросети и отдает ток, необходимый для возбуждения и поддержания плавящей электродуги.

Сварочные аппараты выпускаются разных типов. Есть трансформаторные источники питания и инверторные.

Если первые постепенно уходят в прошлое, то инверторные, наоборот, становятся все более востребованными как в быту, так и на производстве.

Но чем отличаются аппараты друг от друга?

На производстве необходимо сварочное оборудование повышенной мощности, устойчивое к продолжительной нагрузке, обеспечивающее стабильные показатели электродуги, несложное в обслуживании и ремонте. Этим требованиям соответствуют трансформаторные сварочные источники питания – классическое мощное оборудование.

Да, трансформаторы проигрывают конкуренцию выпрямителям и инверторам, особенно в компактности и удобстве транспортировки, однако современные, функциональные, с программным управлением, востребованы не менее инверторов там, где требуется высокая мощность, устойчивость к большим нагрузкам, при этом оптимальное качество сварки.

Несмотря на все преимущества и востребованность инверторных источников сварочной дуги, трансформаторные аппараты не уходят полностью в прошлое. Современные, модернизированные и улучшенные, по-прежнему выпускаются как для бытового применения, полупрофессиональные, так и профессиональные, для производства.

Отличаются повышенной надежностью и стабильными рабочими показателями при интенсивной эксплуатации, а также несложным обслуживанием и ремонтом.

Сегодня модельный ряд данных аппаратов достаточно широкий. Напрашивающийся вопрос, какой трансформатор выбрать для сварочных работ?

Устойчивость дуги сварочного аппарата обеспечивает хорошее качество соединения, удобную непрерывную работу. Потеря стабильности, напротив, негативно сказывается на прочности, особенно если работы проводятся на тонкослойном металле. Чтобы ее сохранить и увеличить длину, минимизируя вероятность обрыва, необходимо соблюдать некоторые условия и параметры тока.

Достаточно распространенной проблемой при проведении сварочных работ является деформация металла. Особенно часто с этим сталкиваются начинающие специалисты. Деформация металла приводит к необходимости исправления дефекта, а иногда - к порче заготовки. Каковы же ее основные причины?

Существуют общие правила, которые помогут предотвратить стекание капель. Необходимо:

- тщательно подготовить металл к сварке с учетом его толщины и свариваемости;

- использовать короткую дугу;

- рабочую зону во время поджога располагать под прямым углом к поверхностям;

- во время работы необходимо наклонить электрод чуть-чуть вниз, чтобы задержать раскаленный металл.

Сложность выполнения вертикальных сварочных швов состоит в том, что при сварке методом плавления пламя, концентрируясь на небольшом участке, образует сварочную ванну, которая состоит из смесей жидких металлов. Как любая жидкость, этот металл в соответствии с законами гравитации стремится стечь, образовывая на свариваемых кромках преграды из шлака. Создание качественного вертикального шва зависит от технологии, которую применяет мастер, толщины металла и разделки кромок, а также используемого сварочного аппарата.

Существуют общие правила, которые помогут предотвратить стекание капель. Необходимо:

- тщательно подготовить металл к сварке с учетом его толщины и свариваемости;

- использовать короткую дугу;

- рабочую зону во время поджога располагать под прямым углом к поверхностям;

- во время работы необходимо наклонить электрод чуть-чуть вниз, чтобы задержать раскаленный металл.

Горелка - один из важнейших элементов конструкции сварочного полуавтомата. Она обеспечивает подвод электрического тока к электроду. Как правило, горелка поставляется в комплекте со сварочным полуавтоматом, но при желании ее можно приобрести отдельно (например, если старая вышла из строя). Что же следует при этом учитывать?

Параметры плазменной резки подбираются с учетом толщины и физико-механических свойств обрабатываемого металла. Прежде чем приступить к резке заготовки, нужно настроить оптимальный зазор факела. Этот параметр оценивается как расстояние между соплом инверторного сварочного аппарата и обрабатываемой поверхностью. От того, насколько удачно подобран зазор факела, прямо зависят устойчивость и плотность электрической дуги, что, в свою очередь, влияет на качество работ. Для удерживания оптимального расстояния между соплом плазмотрона и контактной поверхностью конструкция многих моделей инверторов предусматривает наличие специальных датчиков.

MIG-MAG - один из наиболее распространенных методов сварки. К его преимуществам относится высокая степень защиты расплавленного металла, хорошая производительность, получение качественного шва. При желании приобрести соответствующие сварочные аппараты вы можете в нашей компании. Какие же дефекты могут возникнуть при выполнении работ и как их устранить?